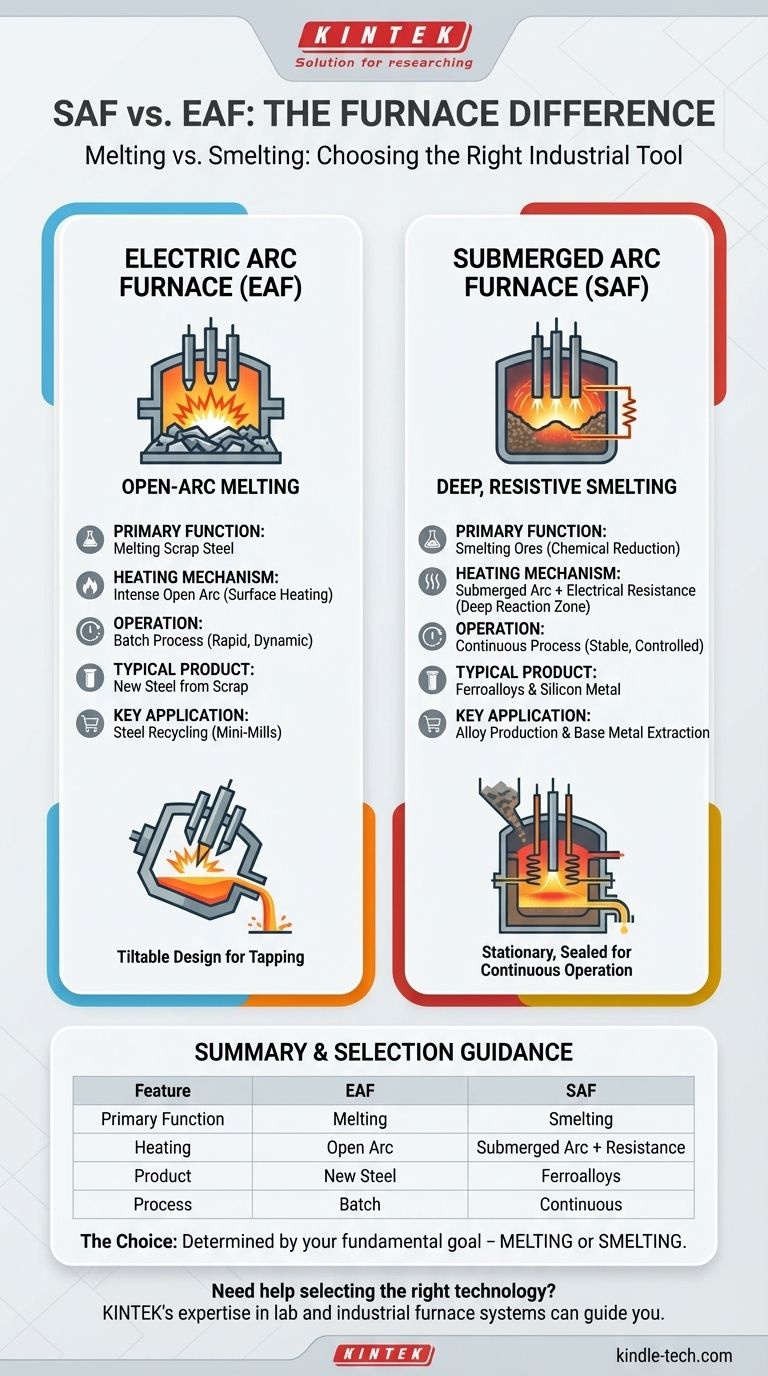

Fondamentalement, la principale différence entre un four à arc submergé (SAF) et un four à arc électrique (EAF) conventionnel réside dans la position des électrodes et le mécanisme de chauffage qui en résulte. Un EAF utilise un arc ouvert à haute énergie au-dessus des matières premières principalement pour la fusion, tandis qu'un SAF enfonce ses électrodes profondément dans le matériau, utilisant à la fois l'arc et la résistance électrique de la charge elle-même pour l'élaboration et la réduction chimique.

Le point essentiel à retenir est que ces fours servent des objectifs industriels fondamentalement différents. L'EAF est essentiellement un four puissant pour faire fondre la ferraille d'acier, tandis que le SAF est un réacteur chimique conçu pour élaborer les minerais afin de produire des ferro-alliages et d'autres matériaux de base.

La distinction fondamentale : Le mécanisme de chauffage

La différence la plus significative réside dans la manière dont chaque four génère et applique la chaleur à la matière première, appelée « charge ».

Four à Arc Électrique (EAF) : Fusion par Arc Ouvert Intense

Dans un EAF standard, de grandes électrodes en graphite sont abaissées vers la charge (généralement de la ferraille d'acier). Un arc électrique puissant est amorcé entre les électrodes et la charge métallique elle-même.

Cet arc ouvert est incroyablement intense, transférant une chaleur immense directement à la surface du matériau. Le processus est conçu pour un objectif principal : une fusion rapide et efficace.

Four à Arc Submergé (SAF) : Élaboration par Résistance Profonde

Dans un SAF, les électrodes sont abaissées beaucoup plus profondément, devenant complètement enfouies ou « submergées » dans la charge de minerais, de coke et de fondant. Le four est maintenu continuellement plein.

Étant donné que les électrodes sont submergées, le chauffage se produit par deux mécanismes. La chaleur est générée par l'arc à l'extrémité de l'électrode, mais aussi par la résistance électrique de la charge elle-même lorsque le courant la traverse. C'est pourquoi un SAF est souvent appelé un four à arc et à résistance.

Cette méthode de chauffage double crée une zone de réaction plus stable et contrôlée au plus profond du four, ce qui est essentiel pour les processus chimiques.

Applications et Objectifs Contrastés

La différence dans le mécanisme de chauffage dicte l'application idéale du four. L'un est un appareil de fusion ; l'autre est un agent de réduction chimique.

EAF : Le recycleur d'acier

La fonction de l'EAF est massivement axée sur le recyclage de l'acier. C'est l'outil principal utilisé dans les « mini-aciéries » qui font fondre la ferraille d'acier pour produire de nouveaux produits en acier.

Son fonctionnement est un processus discontinu (batch) : charger la ferraille, la faire fondre avec une puissance intense, soutirer l'acier en fusion, et recommencer.

SAF : Le producteur d'alliages

La fonction du SAF est l'élaboration et la réduction. Il est utilisé pour réduire chimiquement les minerais afin de produire des ferro-alliages en vrac (comme le ferrosilicium et le ferromanganèse), qui sont des ingrédients essentiels pour la fabrication de l'acier, ainsi que d'autres matériaux comme le silicium métallique ou le phosphore.

Son fonctionnement est un processus continu ou semi-continu. Les matières premières sont constamment introduites par le haut, et le produit en fusion est soutiré périodiquement par le bas, permettant de longues campagnes de production stables.

Comprendre les compromis

Choisir entre ces fours n'est jamais une option pour un seul processus ; ils sont conçus pour des rôles industriels entièrement différents avec des caractéristiques opérationnelles distinctes.

Contrôle du Processus et Stabilité

Un EAF est un processus dynamique et presque violent, caractérisé par l'arc ouvert intense et fluctuant. Ses systèmes de contrôle se concentrent sur la gestion de la position des électrodes et de l'apport de puissance pour obtenir la fusion la plus rapide possible.

Un SAF est un processus beaucoup plus stable et à réaction lente. Le grand volume de la charge agit comme un tampon thermique et électrique. Le contrôle vise à maintenir une réaction chimique équilibrée et un apport d'énergie constant sur de longues périodes.

Conception et Construction du Four

La conception de chaque four reflète son objectif. Les EAF sont conçus pour basculer afin de soutirer l'acier et le laitier en fusion et doivent résister au choc thermique immense des cycles de fusion rapides et répétés.

Les SAF sont généralement des unités fixes et scellées conçues pour un fonctionnement continu. Comme indiqué dans les spécifications techniques, ils comportent souvent des revêtements réfractaires robustes (carbone ou magnésie) et des systèmes de refroidissement par eau pour garantir que la coque du four puisse résister à des réactions chimiques constantes à haute température pendant des mois ou des années.

Faire le bon choix pour votre objectif

La sélection est entièrement déterminée par la transformation industrielle que vous devez réaliser.

- Si votre objectif principal est de faire fondre de la ferraille métallique pour produire de l'acier neuf : Le four à arc électrique (EAF) est l'outil définitif pour cette tâche.

- Si votre objectif principal est de réduire chimiquement des minerais pour produire des ferro-alliages ou d'autres métaux de base : Le four à arc submergé (SAF) est la technologie requise.

En fin de compte, le choix n'est pas dicté par le four lui-même, mais par le processus fondamental que vous devez accomplir : la fusion ou l'élaboration.

Tableau Récapitulatif :

| Caractéristique | Four à Arc Électrique (EAF) | Four à Arc Submergé (SAF) |

|---|---|---|

| Fonction Principale | Fusion de ferraille d'acier | Élaboration de minerais (réduction chimique) |

| Mécanisme de Chauffage | Arc ouvert intense au-dessus de la charge | Arc submergé + résistance électrique de la charge |

| Produit Typique | Acier neuf à partir de ferraille | Ferro-alliages (ex: ferrosilicium), silicium métallique |

| Type d'Opération | Processus discontinu (batch) | Processus continu ou semi-continu |

| Application Clé | Recyclage de l'acier | Production de ferro-alliages, extraction de métaux de base |

Besoin d'aide pour choisir la bonne technologie de four pour votre processus spécifique ? Que votre objectif soit la fusion efficace de métaux ou l'élaboration chimique avancée, l'expertise de KINTEK dans les systèmes de fours de laboratoire et industriels peut vous guider vers la solution optimale. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre application et découvrir comment nos équipements peuvent améliorer votre productivité et la qualité de vos produits.

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique magnétron à courant continu (DC) ? Un guide pour le dépôt de films minces de haute qualité

- Quelle est la différence entre VAR et VIM ? Variables Vimscript héritées contre API Neovim moderne

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés

- Quelles sont les différentes méthodes de fusion ? Un guide pour choisir le bon four industriel

- Qu'est-ce que le pulvérisation cathodique magnétron RF ? Un guide pour le dépôt de couches minces isolantes