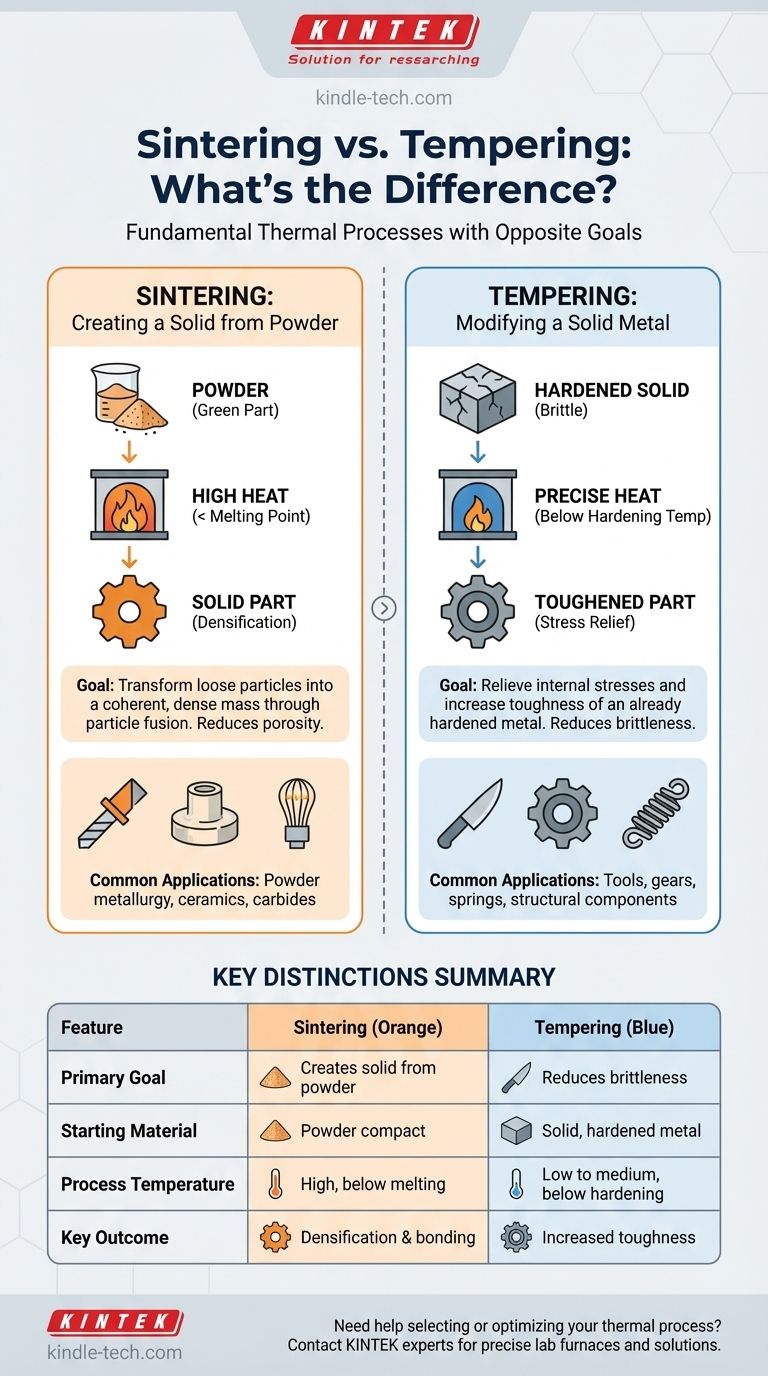

À la base, le revenu et le frittage sont des processus thermiques fondamentalement différents avec des objectifs opposés. Le frittage est une méthode de fabrication qui utilise la chaleur pour fusionner des poudres en un objet solide, tandis que le revenu est une étape de finition qui utilise la chaleur pour réduire la fragilité d'une pièce métallique déjà solide et durcie. Ils ne sont pas interchangeables et s'appliquent à des étapes entièrement différentes du cycle de vie d'un matériau.

La distinction essentielle réside dans le matériau de départ et l'objectif final. Le frittage crée une pièce solide et dense à partir d'une poudre. Le revenu modifie une pièce solide existante pour la rendre moins fragile et plus durable.

L'objectif du frittage : Créer un solide à partir de poudre

Le frittage est un processus de fabrication primaire, particulièrement dans les domaines de la métallurgie des poudres et de la céramique. Son unique objectif est de transformer un ensemble de particules libres en une masse cohérente et solide.

Qu'est-ce que le frittage ?

Le frittage implique de prendre une poudre compactée, souvent appelée « pièce verte », et de la chauffer à une température élevée inférieure au point de fusion du matériau.

Ce processus réduit la porosité entre les particules de départ, provoquant le rétrécissement de l'objet et l'augmentation de sa densité. Comme noté dans le pressage à chaud, une forme de frittage, il peut s'agir d'un processus « activé » où une pression est également appliquée pour accélérer la densification.

Le mécanisme : Fusionner les particules

Au lieu de faire fondre le matériau, le frittage encourage les atomes à diffuser à travers les frontières des particules, créant de fortes liaisons entre elles.

L'objectif est d'éliminer les espaces vides (pores) et de fusionner la poudre en une seule pièce dense. L'environnement, tel que la présence de gaz comme l'hydrogène ou l'azote, peut être essentiel pour atteindre la pleine densité dans des matériaux spécifiques comme les nitrures ou les métaux.

Applications courantes

Le frittage est essentiel pour créer des pièces à partir de matériaux ayant des points de fusion extrêmement élevés qu'il est difficile ou impossible de mouler, tels que les filaments de tungstène, les outils de coupe en carbure et les céramiques avancées.

L'objectif du revenu : Modifier un métal solide

Le revenu est un processus de traitement thermique secondaire. Il n'est jamais utilisé pour créer un objet, mais plutôt pour affiner les propriétés d'un objet qui a déjà été formé et durci.

Qu'est-ce que le revenu ?

Le revenu est presque toujours effectué sur des métaux ferreux comme l'acier après qu'ils aient été soumis à un processus de durcissement (trempe). Le durcissement rend l'acier très dur, mais aussi extrêmement fragile et soumis à des contraintes internes.

Le processus consiste à réchauffer la pièce durcie à une température précise bien en dessous de sa température de durcissement, à la maintenir pendant un temps spécifique, puis à la refroidir.

Le mécanisme : Relâchement des contraintes internes

La chaleur du revenu permet aux atomes de carbone au sein de la structure cristalline (microstructure) de l'acier de se réarranger légèrement. Cela relâche les immenses contraintes internes créées pendant la trempe.

Ce changement microstructural diminue la dureté et la fragilité tout en augmentant considérablement la ténacité du matériau — sa capacité à se déformer et à absorber l'énergie sans se fracturer.

Applications courantes

Le revenu est essentiel pour créer des outils et des pièces de machines qui doivent être à la fois suffisamment durs pour conserver un tranchant ou résister à l'usure, mais aussi suffisamment tenaces pour résister aux chocs et aux impacts. Les exemples incluent les lames de couteaux, les haches, les engrenages et les composants en acier structurel.

Comprendre les distinctions clés

La confusion entre ces deux processus provient de leur utilisation commune de la chaleur. Cependant, une comparaison directe révèle leurs différences fondamentales.

Matériau de départ : Poudre contre solide

C'est la distinction la plus claire. Le frittage commence par une poudre. Le revenu commence par une pièce métallique solide entièrement formée qui a déjà été durcie.

Température du processus : Sous le point de fusion contre sous le point critique

Le frittage chauffe un matériau juste en dessous de son point de fusion pour encourager la diffusion atomique. Le revenu chauffe un métal durci à une température beaucoup plus basse, spécifiquement en dessous de sa température critique inférieure, pour éviter d'annuler le traitement de durcissement précédent.

Résultat principal : Densification contre ténacité

Le but final du frittage est la densification — transformer un compact de poudre poreux en un objet solide. Le but final du revenu est d'améliorer la ténacité en réduisant la fragilité d'un matériau déjà dur.

Faire le bon choix pour votre objectif

Le processus correct dépend entièrement de ce que vous commencez et de ce que vous devez accomplir.

- Si votre objectif principal est de créer une pièce solide à partir de poudre métallique ou céramique : Vous avez besoin du frittage pour fusionner les particules et obtenir la densité et la forme souhaitées.

- Si votre objectif principal est de rendre une pièce en acier durci moins fragile : Vous avez besoin du revenu pour relâcher les contraintes internes et augmenter sa ténacité et sa durabilité.

- Si votre objectif principal est de joindre deux composants séparés : Aucun des deux processus n'est correct ; vous devriez envisager le soudage, le brasage ou l'étamage, qui utilisent un matériau d'apport en fusion pour créer une liaison.

Comprendre le but fondamental de chaque processus — créer une pièce contre modifier une propriété — est la clé pour maîtriser ces traitements de matériaux.

Tableau récapitulatif :

| Caractéristique | Frittage | Revenu |

|---|---|---|

| Objectif principal | Crée une pièce solide à partir de poudre | Réduit la fragilité d'une pièce solide durcie |

| Matériau de départ | Compact de poudre (« pièce verte ») | Métal solide et durci (ex. : acier trempé) |

| Température du processus | Élevée, mais inférieure au point de fusion du matériau | Basse à moyenne, bien en dessous de la température de durcissement |

| Résultat clé | Densification et liaison des particules | Augmentation de la ténacité et soulagement des contraintes |

| Applications courantes | Pièces de métallurgie des poudres, céramiques, outils en carbure | Lames de couteaux, engrenages, ressorts, composants structurels |

Besoin d'aide pour sélectionner ou optimiser votre processus thermique ?

Que vous développiez de nouveaux matériaux par frittage ou que vous amélioriez la durabilité des composants métalliques par revenu, l'expertise de KINTEK en matière de fours de laboratoire et d'équipements de traitement thermique est là pour vous soutenir. Nous fournissons les outils précis et fiables dont vous avez besoin pour obtenir des résultats parfaits.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire en science des matériaux et en traitement thermique.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Pourquoi le frittage est-il plus facile en présence d'une phase liquide ? Débloquez une densification plus rapide et à plus basse température

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût