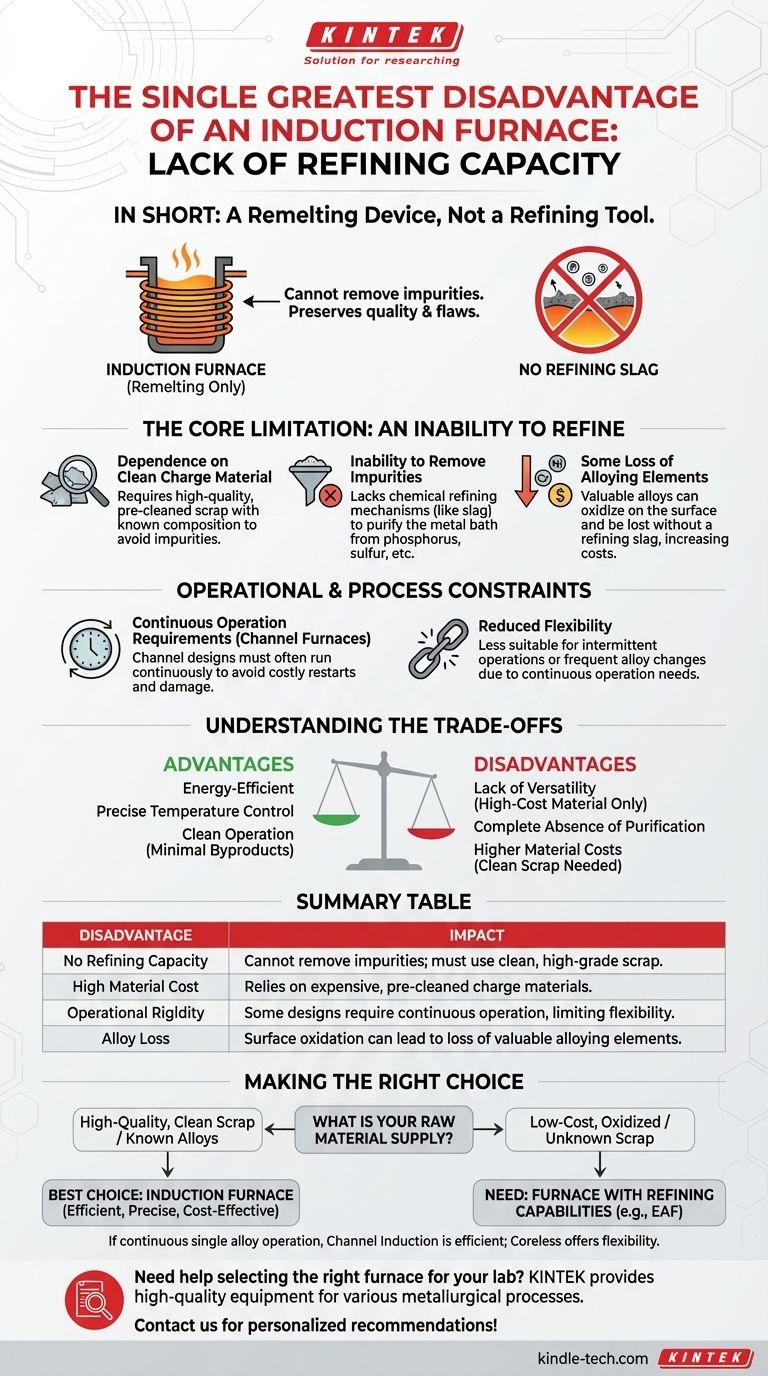

En bref, le plus grand inconvénient d'un four à induction est son manque de capacité d'affinage. Cela signifie qu'il ne peut pas éliminer efficacement les impuretés des matières premières qu'il fait fondre. Les matériaux de charge doivent déjà être propres et de composition connue, car le four ne fait essentiellement que refondre le métal, préservant ainsi sa qualité et ses défauts.

Bien que très efficace et précis, un four à induction est fondamentalement un appareil de refonte, pas un outil d'affinage. Sa principale limite est son incapacité à traiter la ferraille sale, oxydée ou de composition inconnue, ce qui peut augmenter considérablement le coût des matières premières.

La limitation fondamentale : une incapacité à affiner

Le principal inconvénient de la technologie des fours à induction découle de sa méthode de chauffage propre et contenue. Contrairement aux fours qui utilisent des réactions chimiques ou des scories, un four à induction ne dispose pas des mécanismes nécessaires pour purifier le bain métallique.

Dépendance à une charge propre

Comme il n'y a pas de processus d'affinage, la qualité du produit fini dépend entièrement de la qualité du matériau que vous introduisez.

Les matériaux de charge doivent être exempts de rouille excessive et d'autres oxydes. Cela signifie souvent que les opérateurs doivent utiliser de la ferraille de qualité supérieure, plus coûteuse, ou des matériaux pré-nettoyés.

Incapacité à éliminer les impuretés

Les fours traditionnels, comme le four à arc électrique (FAE), utilisent une couche de scories pour se lier chimiquement et éliminer les impuretés telles que le phosphore et le soufre du métal en fusion.

Les fours à induction n'utilisent pas de chimie de scories pour la purification, ce qui les rend inadaptés à la production primaire d'acier ou à la fusion de ferraille de mauvaise qualité et contaminée.

Perte de certains éléments d'alliage

Bien que le processus d'induction lui-même soit plus propre que la combustion, une certaine oxydation des précieux éléments d'alliage peut toujours se produire à la surface du bain de fusion.

Sans une scorie d'affinage pour récupérer ces oxydes, les éléments sont perdus et doivent être réintroduits dans le bain pour satisfaire la spécification chimique requise, ce qui ajoute des coûts et de la complexité.

Contraintes opérationnelles et de processus

Au-delà de ses limites métallurgiques, la conception de certains fours à induction impose des exigences opérationnelles strictes.

Exigences de fonctionnement continu

Certaines conceptions, en particulier les fours à induction à canal, fonctionnent de manière plus efficace lorsqu'elles fonctionnent en continu.

La boucle ou le canal métallique étroit doit rester rempli de métal en fusion pour fonctionner. Le laisser refroidir et se solidifier peut provoquer des dommages importants et nécessiter une maintenance coûteuse et longue pour le redémarrage.

Flexibilité réduite

Ce besoin de fonctionnement continu rend les fours à canal moins adaptés aux installations qui fonctionnent par quarts de travail uniques ou qui nécessitent des arrêts fréquents.

Ils sont mieux adaptés aux opérations à haut débit et à forte production avec très peu de changements dans l'alliage produit.

Comprendre les compromis

Les inconvénients d'un four à induction sont directement liés à ses avantages. Le choix d'en utiliser un est une question de pondération de ces compromis critiques.

Efficacité contre polyvalence

Les fours à induction sont exceptionnellement efficaces sur le plan énergétique car la chaleur est générée directement à l'intérieur du métal lui-même.

Cependant, cette efficacité se paie par un manque de polyvalence. Vous ne pouvez pas tirer parti de la ferraille de faible qualité et à faible coût comme source de matière première.

Précision contre purification

La technologie offre une précision inégalée dans le contrôle de la température, empêchant la surchauffe et la perte d'alliages précieux.

Le compromis est l'absence totale de purification. Le four préserve précisément la chimie du matériau de charge, pour le meilleur ou pour le pire.

Fonctionnement propre contre coût des matériaux

Le processus est célébré pour son fonctionnement propre, sans sous-produits de combustion, avec une poussière minimale et un environnement de travail plus sûr.

Cet avantage environnemental repose sur des coûts de matériaux plus élevés, car le four décharge la responsabilité du « nettoyage » sur le fournisseur de ferraille ou sur une étape de prétraitement.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de votre approvisionnement en matières premières et du produit final souhaité.

- Si votre objectif principal est de faire fondre de la ferraille propre et de haute qualité ou des alliages connus : Le four à induction est probablement l'outil le plus efficace, le plus précis et le plus rentable pour le travail.

- Si votre objectif principal est de traiter de la ferraille à faible coût, oxydée ou de composition inconnue : Vous avez besoin d'un four doté de capacités d'affinage actives, ce qu'un four à induction ne peut pas fournir.

- Si votre opération fonctionne en continu avec un seul alliage : Un four à induction à canal offre une excellente efficacité, mais une conception sans noyau offre plus de flexibilité pour les travaux intermittents.

Comprendre cette distinction fondamentale entre refonte et affinage est la clé pour choisir la bonne technologie pour votre processus métallurgique.

Tableau récapitulatif :

| Inconvénient | Impact |

|---|---|

| Aucune capacité d'affinage | Ne peut pas éliminer les impuretés ; doit utiliser de la ferraille propre et de haute qualité. |

| Coût élevé des matériaux | Dépend de matériaux de charge coûteux et pré-nettoyés. |

| Rigidité opérationnelle | Certaines conceptions nécessitent un fonctionnement continu, ce qui limite la flexibilité. |

| Perte d'alliage | L'oxydation de surface peut entraîner la perte d'éléments d'alliage précieux. |

Besoin d'aide pour choisir le bon four pour les besoins spécifiques de fusion et d'affinage de votre laboratoire ? KINTEK est spécialisée dans la fourniture d'équipements de laboratoire de haute qualité, y compris des fours adaptés à divers processus métallurgiques. Que vous travailliez avec des alliages de haute pureté ou que vous ayez besoin de capacités d'affinage, nos experts peuvent vous aider à choisir la solution parfaite en termes d'efficacité et de rentabilité. Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace