Fondamentalement, la calcination est un processus de traitement thermique qui purifie et transforme les matériaux solides sans les faire fondre. En chauffant une substance à haute température dans une atmosphère contrôlée avec peu ou pas d'air, le processus déclenche une décomposition thermique, éliminant les composants volatils tels que l'eau et le dioxyde de carbone pour créer un produit plus stable ou plus réactif.

La calcination ne consiste pas simplement à chauffer une substance. C'est une étape d'ingénierie thermique précise conçue pour modifier fondamentalement la composition chimique et la structure cristalline d'un matériau, le préparant pour sa prochaine étape d'utilisation industrielle.

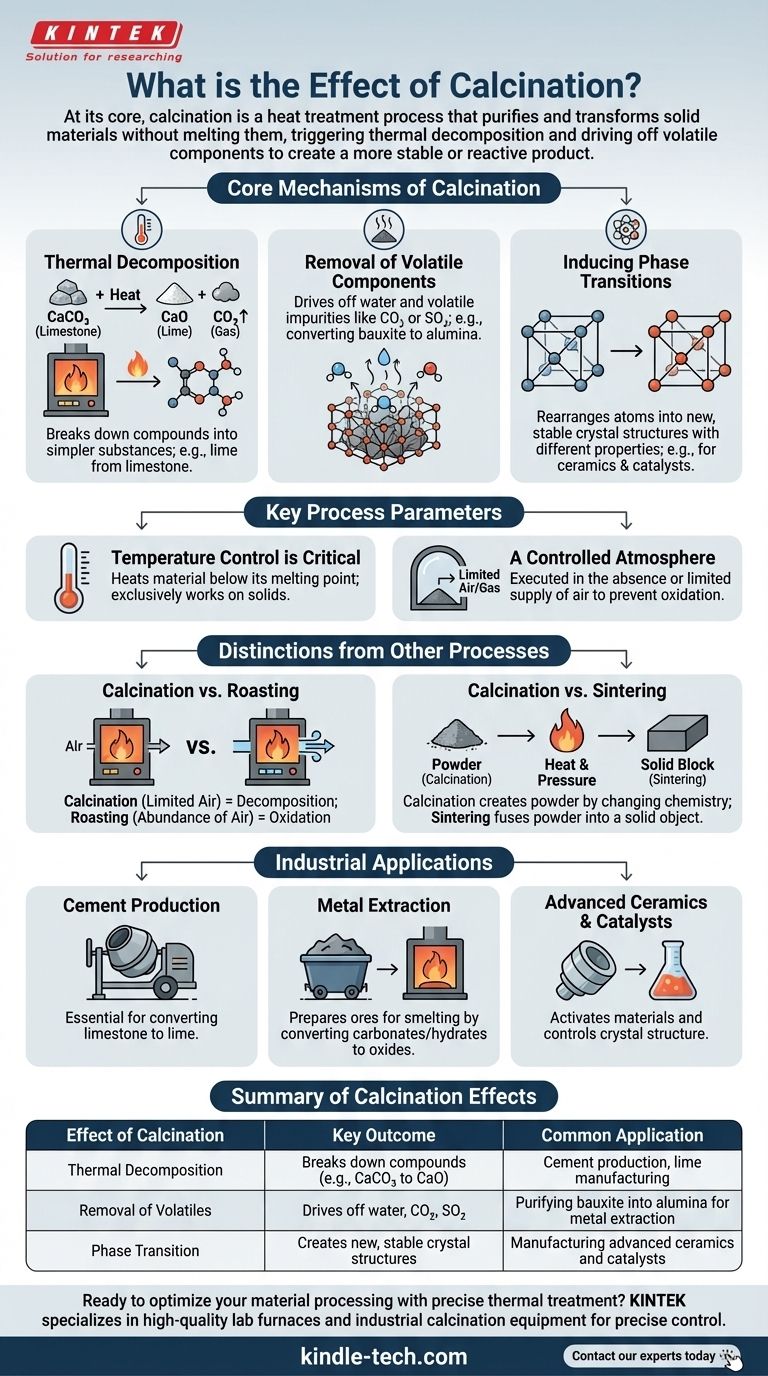

Les mécanismes fondamentaux de la calcination

Pour comprendre l'effet de la calcination, vous devez d'abord saisir les transformations clés qu'elle induit. Le processus est défini par des changements chimiques et physiques spécifiques qui se produisent sous une chaleur contrôlée.

Décomposition thermique

L'effet principal de la calcination est souvent la décomposition thermique. Il s'agit d'une réaction chimique où la chaleur décompose un composé en substances plus simples.

Un exemple classique est la production de chaux à partir de calcaire. Lorsque le calcaire (carbonate de calcium, CaCO₃) est calciné, il se décompose en chaux (oxyde de calcium, CaO) et en dioxyde de carbone (CO₂), qui est éliminé.

Élimination des composants volatils

La calcination est exceptionnellement efficace pour éliminer les impuretés volatiles ou les composants qui sont chimiquement ou physiquement liés au sein d'un solide.

Cela inclut l'élimination de l'eau moléculaire des minéraux hydratés, comme la conversion du minerai de bauxite (oxyde d'aluminium hydraté) en alumine (Al₂O₃) pour la production d'aluminium. Elle élimine également d'autres substances volatiles comme le dioxyde de soufre.

Induction de transitions de phase

La chaleur peut également forcer les atomes d'un matériau à se réorganiser en une structure cristalline différente, souvent plus stable ou plus utile. C'est ce qu'on appelle une transition de phase.

Même si la formule chimique ne change pas, cette nouvelle phase cristalline peut avoir des propriétés physiques très différentes, telles que la dureté, la densité ou la réactivité, ce qui est essentiel dans la fabrication de céramiques et de catalyseurs.

Paramètres clés du processus

Le résultat de la calcination n'est pas accidentel ; il est dicté par un contrôle précis de deux facteurs principaux.

Le contrôle de la température est essentiel

Le processus nécessite de chauffer le matériau à une température suffisamment élevée pour déclencher la décomposition mais en dessous de son point de fusion.

Cette distinction est cruciale. La fusion créerait une phase liquide, changeant fondamentalement le processus en fusion ou en affinage. La calcination travaille exclusivement sur des solides.

Une atmosphère contrôlée

La calcination se définit par son exécution en absence ou en quantité limitée d'air.

Cela empêche toute combustion ou oxydation indésirable. Cela la distingue d'un processus thermique similaire appelé « grillage », qui est intentionnellement effectué en présence d'air pour oxyder un matériau.

Comprendre les compromis et les distinctions

Il est courant de confondre la calcination avec d'autres processus thermiques. Clarifier ces différences révèle son objectif unique.

Calcination contre Grillage

La différence clé réside dans l'atmosphère. La calcination est un processus de décomposition qui se déroule avec peu ou pas d'air. Le grillage est un processus d'oxydation qui se déroule en abondance d'air, généralement utilisé pour convertir les minerais sulfurés en oxydes.

Calcination contre Frittage

Ce sont deux étapes distinctes, souvent séquentielles. La calcination modifie la chimie d'un matériau pour créer une poudre (comme un oxyde). Le frittage prend ensuite cette poudre et la chauffe (encore une fois, en dessous du point de fusion) pour fusionner les particules ensemble et créer un objet solide et dense.

Comment appliquer cela à votre objectif

La calcination est une étape fondamentale dans de nombreuses chaînes de valeur industrielles. Son application dépend entièrement de votre matériau de départ et du produit final souhaité.

- Si votre objectif principal est la production de ciment : La calcination est l'étape non négociable pour convertir le calcaire en chaux, l'ingrédient principal du ciment.

- Si votre objectif principal est l'extraction de métaux : Utilisez la calcination pour convertir les minerais carbonatés ou hydratés en leurs oxydes plus facilement traités avant la fusion.

- Si votre objectif principal est la création de céramiques avancées ou de catalyseurs : La calcination est utilisée pour activer les matériaux, contrôler leur structure cristalline finale et obtenir une surface spécifique élevée.

En fin de compte, la calcination est l'outil essentiel pour préparer chimiquement et physiquement une matière première à sa fin prévue.

Tableau récapitulatif :

| Effet de la calcination | Résultat clé | Application courante |

|---|---|---|

| Décomposition thermique | Décompose les composés (ex. : CaCO₃ en CaO) | Production de ciment, fabrication de chaux |

| Élimination des volatils | Élimine l'eau, le CO₂, le SO₂ | Purification de la bauxite en alumine pour l'extraction de métaux |

| Transition de phase | Crée de nouvelles structures cristallines stables | Fabrication de céramiques avancées et de catalyseurs |

Prêt à optimiser votre traitement des matériaux grâce à un traitement thermique précis ?

La calcination est une première étape critique dans d'innombrables processus industriels et de laboratoire. Que vous développiez de nouvelles céramiques, purifiiez des minerais pour l'extraction de métaux ou produisiez du ciment, l'équipement adéquat est essentiel pour obtenir les transformations chimiques et physiques souhaitées.

KINTEK se spécialise dans les fours de laboratoire de haute qualité et les équipements de calcination industrielle conçus pour un contrôle précis de la température et une gestion de l'atmosphère. Nos solutions vous aident à éliminer les composants volatils, à induire des transitions de phase et à créer des matériaux supérieurs de manière fiable et efficace.

Laissez KINTEK être votre partenaire en traitement thermique. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de calcination parfaite pour vos besoins.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment faire fonctionner un four à moufle ? Maîtrisez le processus étape par étape pour des résultats précis et sûrs

- Quel est le principe du four à moufle ? Obtenir un chauffage pur, précis et à haute température

- Qu'est-ce qu'un essai au four à moufle ? Obtenez un chauffage précis et sans contamination pour votre laboratoire

- Quel est l'objectif d'un four à moufle ? Atteindre un chauffage à haute température pur et exempt de contamination

- Comment utiliser un four à moufle ? Un guide étape par étape pour une utilisation sûre et efficace