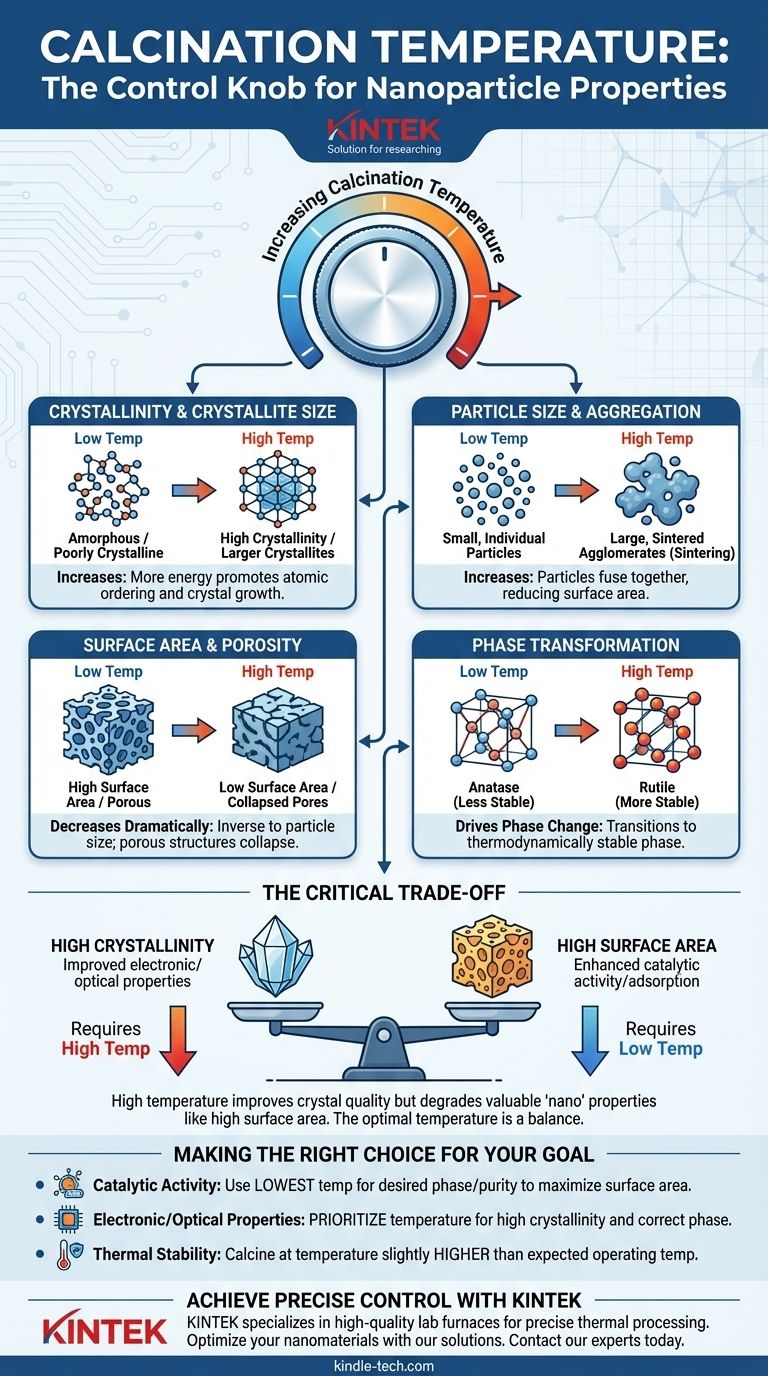

En bref, la température de calcination est le principal moyen de réglage pour ajuster les propriétés finales des nanoparticules. L'augmentation de la température de calcination augmente généralement la taille des particules et la cristallinité tout en diminuant simultanément la surface spécifique. Ce processus est utilisé pour éliminer les produits chimiques résiduels, induire des transitions de phase et obtenir la structure matérielle souhaitée pour une application spécifique.

Le défi fondamental de la calcination est de gérer un compromis critique : les températures élevées qui améliorent la qualité cristalline et la pureté ont également tendance à dégrader les propriétés "nano" les plus précieuses, telles qu'une surface spécifique élevée. La température optimale n'est donc pas la plus élevée possible, mais celle qui trouve l'équilibre parfait pour votre objectif final.

Le But de la Calcination

La calcination est un processus de chauffage contrôlé effectué dans une atmosphère spécifique (comme l'air ou un gaz inerte) en dessous du point de fusion du matériau. Ce n'est pas simplement une étape de séchage ; c'est un traitement thermique délibéré conçu pour induire des changements fondamentaux dans le matériau.

Favoriser la Transformation du Matériau

L'objectif principal est de convertir un matériau précurseur, tel qu'un sel métallique ou un hydroxyde, en une forme plus stable et utilisable, généralement un oxyde métallique.

Élimination des Impuretés

Le processus brûle les résidus organiques volatils, les solvants ou d'autres précurseurs chimiques indésirables laissés par l'étape de synthèse, ce qui donne un produit final plus pur.

Contrôle de la Cristallinité

La calcination fournit l'énergie thermique nécessaire aux atomes pour s'organiser en un réseau cristallin ordonné, transformant les matériaux amorphes ou faiblement cristallins en structures bien définies.

Comment la Température Influence Directement les Propriétés des Nanoparticules

La variation de la température de calcination modifie directement et de manière prévisible les caractéristiques physiques et chimiques des nanoparticules finales.

Cristallinité et Taille des Cristallites

Des températures plus élevées fournissent plus d'énergie pour la diffusion atomique. Cela permet aux atomes de se déplacer vers des positions plus stables et ordonnées, augmentant la cristallinité globale du matériau.

Cette énergie favorise également la croissance des domaines cristallins individuels, ou cristallites. Les cristaux plus petits et moins stables se dissolvent et se redéposent sur les cristaux plus grands et plus stables, conduisant à une taille de cristallite moyenne plus grande.

Taille des Particules et Agrégation

Lorsque la température augmente, les nanoparticules acquièrent suffisamment d'énergie pour fusionner dans un processus appelé frittage. Cela provoque la croissance des particules individuelles et la formation d'agglomérats durs plus grands.

Même une augmentation modeste de la température, comme de 400°C à 600°C, peut souvent doubler la taille moyenne des particules.

Surface Spécifique et Porosité

La surface spécifique est inversement proportionnelle à la taille des particules. Lorsque les nanoparticules grandissent et se soudent, la surface totale disponible par gramme de matériau diminue considérablement.

Les températures élevées peuvent également provoquer l'effondrement des structures poreuses au sein du matériau, réduisant davantage la surface spécifique et l'accessibilité pour les réactions.

Transformation de Phase

De nombreux matériaux peuvent exister sous plusieurs structures cristallines, ou phases. Par exemple, le dioxyde de titane (TiO₂) peut exister sous forme d'anatase, de rutile ou de brookite.

La température de calcination est le paramètre clé utilisé pour induire la transformation d'une phase moins stable (par exemple, l'anatase) vers une phase thermodynamiquement plus stable (par exemple, le rutile). Chaque phase possède des propriétés électroniques et catalytiques distinctes.

Comprendre les Compromis Critiques

Choisir une température de calcination consiste rarement à maximiser une seule propriété. C'est un exercice d'équilibre entre des facteurs concurrents.

Cristallinité contre Surface Spécifique

C'est le compromis le plus courant. Une cristallinité élevée est souvent essentielle pour des applications telles que la photocatalyse ou l'électronique, mais les températures élevées nécessaires pour l'obtenir réduiront inévitablement la surface spécifique.

Pour les applications telles que l'adsorption ou la catalyse hétérogène, une surface spécifique élevée est primordiale, forçant souvent un compromis sur la perfection cristalline.

Pureté contre Nanostructure Souhaitée

La température requise pour brûler complètement tous les résidus de synthèse pourrait être suffisamment élevée pour provoquer une croissance indésirable des particules ou des changements de phase.

Vous pourriez avoir besoin d'accepter des impuretés mineures pour préserver la nanostructure optimale, ou de trouver une température qui offre un compromis acceptable entre la pureté et la taille des particules.

Frittage et Perte de Fonctionnalité

Si la température est trop élevée, un frittage important peut se produire. Cela peut entraîner la perte complète de la nanostructure, transformant vos nanoparticules soigneusement synthétisées en une céramique massive avec des propriétés très différentes et souvent indésirables.

Faire le Bon Choix pour Votre Objectif

La « meilleure » température de calcination dépend entièrement de l'application visée des nanoparticules. Pour déterminer les conditions optimales, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est une activité catalytique élevée : Utilisez la température la plus basse possible qui atteint la phase cristalline et la pureté souhaitées pour maximiser la surface spécifique.

- Si votre objectif principal est des propriétés électroniques ou optiques spécifiques : Privilégiez la température requise pour obtenir une cristallinité élevée et la bonne phase, même au détriment de la surface spécifique.

- Si votre objectif principal est la stabilité thermique : Calcinez à une température légèrement supérieure à la température de fonctionnement prévue du matériau pour garantir que sa structure ne change pas pendant l'utilisation.

En fin de compte, maîtriser la température de calcination vous donne un contrôle précis sur les performances finales de vos nanomatériaux.

Tableau Récapitulatif :

| Propriété | Effet de l'Augmentation de la Température de Calcination |

|---|---|

| Cristallinité et Taille des Cristallites | Augmente |

| Taille des Particules et Agrégation | Augmente (frittage) |

| Surface Spécifique et Porosité | Diminue |

| Pureté/Transformation de Phase | Induit le changement de phase vers l'état stable |

Atteignez un Contrôle Précis sur Vos Nanomatériaux

Maîtriser le processus de calcination est essentiel pour développer des nanoparticules avec les propriétés exactes requises par votre recherche ou votre produit. Le bon équipement est indispensable pour un contrôle précis de la température et des résultats reproductibles.

KINTEK se spécialise dans les fours de laboratoire et les consommables de haute qualité conçus pour le traitement thermique avancé comme la calcination. Nos solutions vous aident à trouver l'équilibre parfait entre cristallinité, surface spécifique et pureté de phase, garantissant que vos nanomatériaux fonctionnent comme prévu.

Laissez-nous vous aider à optimiser votre processus. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de traitement thermique idéale pour votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la théorie du four à moufle ? Obtenez un traitement à haute température pur et contrôlé

- Que signifie une teneur élevée en cendres ? Un guide sur la qualité des matériaux et la contamination

- Comment utiliser un four à moufle en laboratoire ? Un guide étape par étape pour un traitement thermique sûr et précis

- Comment utiliser un four à moufle ? Un guide étape par étape pour une utilisation sûre et efficace

- Quelles sont les précautions à prendre avec un four à moufle ? Protocoles de sécurité essentiels pour votre laboratoire