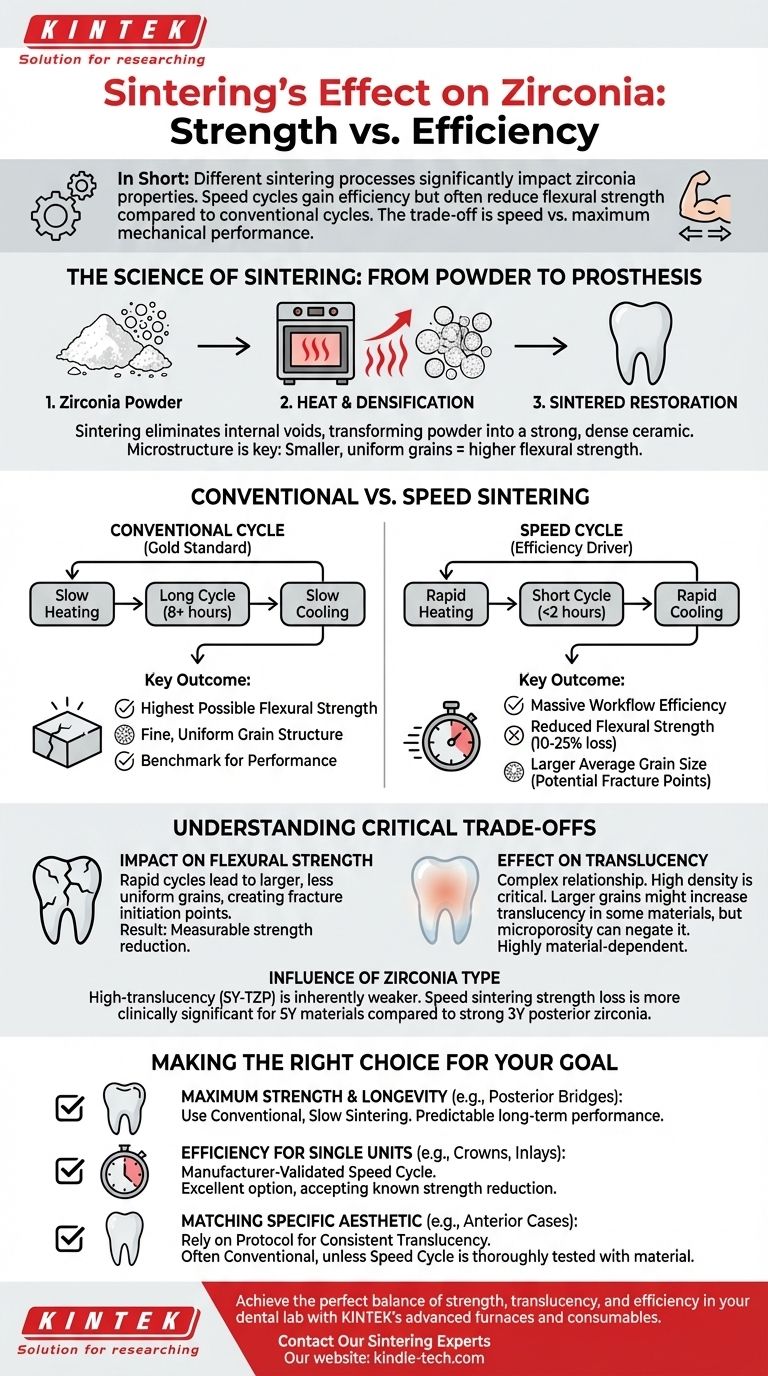

En bref, les différents processus de frittage ont un impact significatif sur les propriétés finales de la zircone monolithique translucide. Bien que les cycles de frittage "rapide" offrent des gains d'efficacité majeurs, ils entraînent souvent une réduction mesurable de la résistance à la flexion par rapport aux cycles conventionnels plus lents. L'effet sur la translucidité est plus complexe et dépend du matériau, mais le compromis principal est celui de la vitesse par rapport à la performance mécanique maximale.

Le choix entre un cycle de frittage conventionnel et un cycle rapide ne se limite pas à gagner du temps. C'est une décision clinique et technique qui modifie directement la microstructure finale du matériau, créant un équilibre critique entre l'efficacité du flux de travail, la résistance à la flexion et l'esthétique.

La science du frittage : de la poudre à la prothèse

L'objectif du frittage

Le frittage est l'étape critique qui transforme un bloc de zircone poreux, semblable à de la craie, en une restauration céramique dense et solide. Le processus utilise la chaleur pour provoquer la liaison et la compaction des particules individuelles de zircone.

Ce processus de densification réduit drastiquement la porosité. L'élimination de ces vides internes est ce qui confère à la restauration finale en zircone sa haute résistance à la flexion et son intégrité structurelle.

Le rôle critique de la microstructure

Les propriétés finales de la zircone frittée sont déterminées par sa microstructure interne, en particulier la taille et la distribution de ses grains cristallins.

En général, une microstructure avec des grains plus petits et plus uniformes entraîne une résistance à la flexion plus élevée. En effet, il est plus difficile pour une fissure de se propager à travers un réseau dense de petits grains qu'il ne l'est de se fracturer à travers des grains plus grands et irréguliers.

Frittage conventionnel vs. frittage rapide : une comparaison directe

Le cycle conventionnel : la norme d'excellence

Un cycle de frittage conventionnel est un processus long et lent, prenant souvent 8 heures ou plus. Il implique des vitesses de chauffage et de refroidissement très progressives.

Ce rythme délibéré permet une croissance granulaire contrôlée et uniforme, ce qui se traduit généralement par la microstructure à grains fins qui produit la plus haute résistance à la flexion possible pour un matériau de zircone donné. Il est considéré comme la référence en matière de performance mécanique.

Le cycle rapide : le moteur de l'efficacité

Les cycles de frittage rapide raccourcissent considérablement le processus, souvent à moins de deux heures. Ceci est réalisé grâce à des vitesses de chauffage et de refroidissement extrêmement rapides.

L'avantage évident est une amélioration massive de l'efficacité du flux de travail, permettant des restaurations en une seule visite et des délais d'exécution plus rapides pour les laboratoires dentaires. Ce gain de temps, cependant, a des implications importantes en science des matériaux.

Comprendre les compromis critiques

L'impact sur la résistance à la flexion

Le chauffage rapide dans un cycle rapide peut entraîner une croissance granulaire moins uniforme, ce qui se traduit souvent par des tailles de grains moyennes plus grandes. Ces grains plus grands peuvent agir comme des points d'initiation potentiels pour les fractures sous contrainte.

Par conséquent, le frittage rapide entraîne presque toujours une réduction de la résistance à la flexion par rapport au même matériau fritté de manière conventionnelle. Bien que les matériaux modernes soient optimisés pour minimiser cette perte, une réduction de résistance de 10 à 25 % n'est pas rare, selon la zircone spécifique et le cycle de four utilisés.

L'effet sur la translucidité

La relation entre le frittage et la translucidité est complexe. Une densité élevée et une faible porosité sont les facteurs les plus importants pour une bonne translucidité, que les cycles conventionnels et rapides visent tous deux à atteindre.

Cependant, la taille des grains joue également un rôle. Certaines études suggèrent que les grains plus grands produits par certains cycles rapides peuvent légèrement augmenter la translucidité en réduisant le nombre de joints de grains qui diffusent la lumière. Cet effet n'est pas universel et peut être annulé si le cycle ne parvient pas à éliminer toute microporosité. Le résultat dépend fortement du matériau spécifique et de la combinaison four.

L'influence du type de zircone

Le matériau de base lui-même est une variable cruciale. Les zircones à haute translucidité (souvent appelées "antérieures" ou 5Y-TZP) sont intrinsèquement plus faibles que les zircones à haute résistance (3Y-TZP).

Une réduction de résistance en pourcentage due au frittage rapide est donc plus significative cliniquement pour un matériau 5Y déjà plus faible. Une zircone postérieure 3Y solide peut toujours être plus que suffisamment solide pour son usage même après un frittage rapide, mais on ne peut pas toujours en dire autant d'un matériau 5Y utilisé dans une situation de forte contrainte.

Faire le bon choix pour votre objectif

La décision du cycle à utiliser doit être basée sur les exigences cliniques du cas spécifique. Il n'y a pas de protocole "meilleur" unique ; il n'y a que le protocole le plus approprié pour l'objectif.

- Si votre objectif principal est une résistance et une longévité maximales (par exemple, des ponts postérieurs à longue portée) : Utilisez un cycle de frittage lent et conventionnel pour garantir la plus haute résistance à la flexion possible et une performance à long terme prévisible.

- Si votre objectif principal est l'efficacité pour les unités individuelles (par exemple, couronnes, inlays) : Un cycle de frittage rapide validé par le fabricant est une excellente option, à condition d'accepter la réduction connue de la résistance maximale.

- Si votre objectif principal est de correspondre à une esthétique spécifique (par exemple, des cas antérieurs difficiles) : Fiez-vous au protocole de frittage qui vous donne la translucidité la plus prévisible et la plus cohérente, ce qui est souvent le cycle conventionnel, à moins que vous n'ayez testé en profondeur un cycle rapide avec votre matériau spécifique.

En alignant votre protocole de frittage sur la demande clinique, vous passez de la simple exécution d'un programme à l'ingénierie stratégique du meilleur résultat possible pour chaque restauration.

Tableau récapitulatif :

| Processus de frittage | Temps de cycle | Impact clé sur la résistance à la flexion | Impact clé sur la translucidité | Meilleur cas d'utilisation |

|---|---|---|---|---|

| Conventionnel | ~8+ heures | Résistance la plus élevée (grain fin) | Cohérent, prévisible | Ponts postérieurs à longue portée, longévité maximale |

| Rapide | <2 heures | Résistance réduite (perte de 10-25%) | Dépend du matériau, variable | Couronnes unitaires, inlays, cas axés sur l'efficacité |

Atteignez l'équilibre parfait entre résistance, translucidité et efficacité dans votre laboratoire dentaire. Le bon protocole de frittage est essentiel pour le succès clinique de chaque restauration en zircone. Chez KINTEK, nous sommes spécialisés dans la fourniture de fours de laboratoire avancés et de consommables conçus pour un frittage précis et fiable de tous les types de zircone. Nos experts peuvent vous aider à sélectionner l'équipement idéal pour valider vos cycles de frittage et garantir des résultats cohérents et de haute qualité pour chaque cas. Contactez-nous dès aujourd'hui pour discuter des besoins spécifiques de votre laboratoire et améliorer votre flux de travail céramique.

Contactez nos experts en frittage

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Que fait un four dentaire ? Obtenez des restaurations dentaires parfaites et réalistes

- Pourquoi est-il essentiel de purger un four utilisé à la fois pour les alliages contenant de l'argent et les restaurations tout céramique ? Empêcher le verdissement catastrophique

- Les implants en céramique sont-ils plus chers que ceux en titane ? Analyse du rapport coût-bénéfice

- Quels sont les composants de la porcelaine dentaire ? Un guide sur la résistance et la beauté conçues par l'ingénierie

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- De quoi sont composées les céramiques dentaires ? Un guide sur le verre, le cristal et les applications cliniques

- À quelle température la porcelaine est-elle cuite ? Un guide des cycles de cuisson dentaire précis