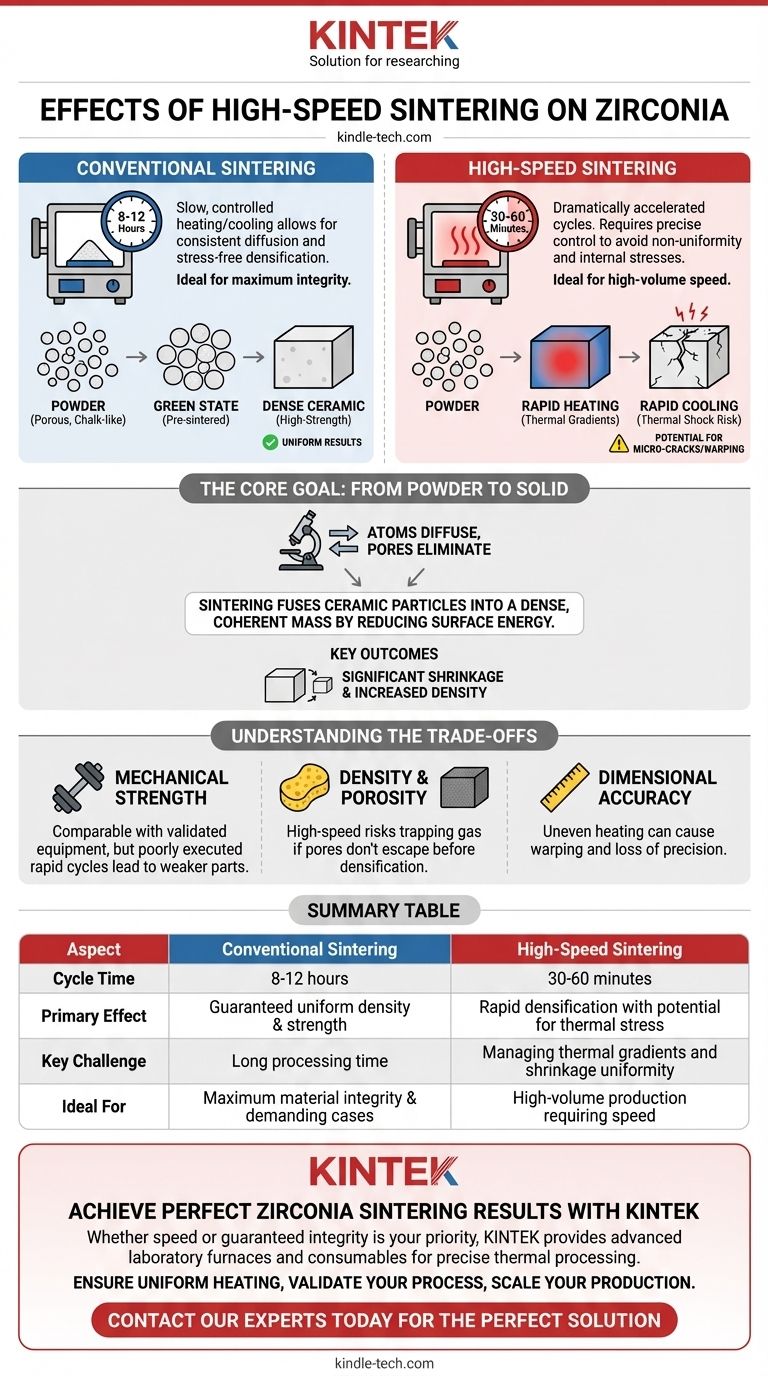

Le frittage à grande vitesse accélère considérablement la transformation de la zircone d'un état poreux, crayeux, en une céramique dense et très résistante. L'effet principal est l'obtention de la densification et de la résistance nécessaires du matériau en une fraction du temps requis par les méthodes conventionnelles, réduisant généralement un processus de plusieurs heures à moins d'une heure. Ceci est accompli grâce à des cycles de chauffage et de refroidissement très rapides.

L'effet principal du frittage à grande vitesse est une réduction significative du temps de traitement. Cependant, cette vitesse introduit un compromis critique : le processus doit être contrôlé avec précision pour assurer un chauffage et un refroidissement uniformes, ce qui est essentiel pour atteindre la même densité, résistance et intégrité structurelle que les méthodes traditionnelles, plus lentes.

L'objectif du frittage : de la poudre au solide

Le frittage est le processus fondamental qui confère à la zircone ses propriétés finales robustes. Comprendre le processus conventionnel est essentiel pour saisir les effets de son accélération.

Qu'est-ce que le frittage ?

Le frittage est un traitement thermique qui fusionne des particules céramiques en une masse solide et cohérente. Ceci est réalisé en appliquant de la chaleur en dessous du point de fusion du matériau, ce qui provoque la liaison des grains individuels.

Cette étape critique est ce qui transforme la zircone pré-frittée, à l'état "vert", en un matériau fonctionnel, porteur de charge. Les propriétés mécaniques finales sont presque entièrement dictées par le succès de cette étape.

Le rôle des changements microscopiques

Au niveau microscopique, le frittage est entraîné par la réduction de l'énergie de surface des fines particules de poudre. La grande surface de ces petites particules crée une puissante incitation à leur liaison, réduisant l'énergie globale du système.

Au cours de ce processus, les atomes diffusent à travers les limites des particules, remplissant les vides (pores) entre elles. Ce transfert de matière est ce qui rend l'objet plus dense et plus solide.

Résultats clés : Densité et Retrait

L'effet le plus visible du frittage est un retrait significatif, car l'espace autrefois occupé par les pores est éliminé.

Cette réduction de la porosité conduit directement à une augmentation de la densité. Une pièce en zircone correctement frittée aura très peu de vides internes, ce qui est essentiel pour sa haute résistance mécanique et sa résistance à la fracture.

L'impact des cycles à grande vitesse

Le frittage à grande vitesse vise à atteindre le même résultat final que le frittage conventionnel, mais sur un laps de temps beaucoup plus court. Cette accélération a des conséquences directes sur le matériau.

Le facteur temps

L'effet le plus significatif est la réduction spectaculaire du temps de cycle. Un processus de frittage conventionnel peut prendre 8 à 12 heures, tandis qu'un cycle à grande vitesse peut être achevé en seulement 30 à 60 minutes. Cela offre un gain d'efficacité considérable dans les environnements de production comme les laboratoires dentaires.

Le défi du chauffage rapide

Pour atteindre cette vitesse, le four doit chauffer la zircone très rapidement. S'il n'est pas parfaitement géré, cela peut créer une différence de température significative entre la surface et le cœur du matériau.

Ce gradient thermique peut entraîner un frittage incomplet au centre, ce qui donne un produit final plus faible et moins dense.

Le risque de choc thermique

La phase de refroidissement est tout aussi importante. Un refroidissement rapide peut introduire des contraintes internes dans la structure céramique.

Dans les cas extrêmes, cela peut entraîner un choc thermique, provoquant des microfissures qui compromettent la durabilité à long terme et l'intégrité structurelle du matériau, même si elles ne sont pas visibles.

Comprendre les compromis de la vitesse

Bien que le frittage à grande vitesse soit efficace, il n'est pas sans compromis. Le succès du processus dépend entièrement de la qualité de l'équipement et de la formulation spécifique du matériau de zircone.

Résistance mécanique

Lorsqu'il est effectué correctement avec un équipement et des matériaux validés, le frittage à grande vitesse peut produire de la zircone avec une résistance mécanique comparable à celle obtenue par les méthodes conventionnelles. Cependant, un cycle rapide mal exécuté est beaucoup plus susceptible de donner une pièce plus faible qu'un cycle conventionnel mal exécuté.

Densité et porosité

L'objectif principal d'éliminer la porosité reste le même. Le défi avec les cycles à grande vitesse est de laisser suffisamment de temps au gaz piégé dans les pores pour s'échapper avant que le matériau ne se densifie complètement autour d'eux. Les blocs de zircone modernes de haute qualité sont formulés pour faciliter cette densification rapide.

Précision dimensionnelle

Le retrait est une partie inévitable et calculée du processus. Le principal risque avec le frittage à grande vitesse est un retrait non uniforme dû à un chauffage inégal. Cela peut entraîner une déformation ou une perte de précision, ce qui est un échec critique pour les applications nécessitant des dimensions exactes, comme les couronnes ou les ponts dentaires.

Faire le bon choix pour votre application

Le choix de la méthode de frittage appropriée dépend de l'équilibre entre le besoin de vitesse et l'exigence de qualité et de cohérence du matériau.

- Si votre objectif principal est une vitesse de production maximale : Le frittage à grande vitesse est le choix évident, mais vous devez utiliser un four et des matériaux de zircone qui ont été spécifiquement conçus et validés pour fonctionner ensemble pour ces cycles rapides.

- Si votre objectif principal est l'intégrité absolue du matériau pour les cas les plus exigeants : Le frittage lent conventionnel reste la référence pour garantir des résultats uniformes et sans contraintes, bien que l'écart de qualité se réduise avec la technologie moderne.

- Si vous rencontrez des résultats incohérents comme des ébréchures ou des fractures : Votre première étape devrait être de vérifier que le cycle à grande vitesse de votre four est parfaitement calibré et que la zircone que vous utilisez est explicitement approuvée pour ce cycle par le fabricant.

En fin de compte, un frittage à grande vitesse réussi repose sur un système précisément contrôlé où le matériau, l'équipement et le processus sont validés pour fonctionner en harmonie.

Tableau récapitulatif :

| Aspect | Frittage conventionnel | Frittage à grande vitesse |

|---|---|---|

| Temps de cycle | 8-12 heures | 30-60 minutes |

| Effet principal | Densité et résistance uniformes garanties | Densification rapide avec risque de contraintes thermiques |

| Défi clé | Long temps de traitement | Gestion des gradients thermiques et de l'uniformité du retrait |

| Idéal pour | Intégrité maximale du matériau et cas exigeants | Production à grand volume nécessitant de la vitesse |

Obtenez des résultats de frittage de zircone parfaits avec KINTEK

Que votre laboratoire privilégie la vitesse du frittage à grande vitesse ou l'intégrité garantie des cycles conventionnels, le bon équipement est essentiel. KINTEK est spécialisé dans les fours de laboratoire avancés et les consommables conçus pour un traitement thermique précis.

Nous fournissons des solutions qui aident les laboratoires dentaires et les scientifiques des matériaux à :

- Assurer un chauffage uniforme : Prévenir les contraintes internes et les microfissures avec des fours contrôlés avec précision.

- Valider votre processus : Utiliser des équipements et des matériaux validés pour fonctionner en harmonie pour des résultats cohérents et à haute résistance.

- Augmenter votre production : Augmenter le débit sans sacrifier la qualité finale de vos composants en zircone.

Ne laissez pas les défis du frittage limiter le potentiel de votre laboratoire. Contactez nos experts dès aujourd'hui via notre formulaire pour trouver la solution de frittage parfaite pour vos matériaux de zircone spécifiques et vos exigences d'application.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage par plasma à étincelles Four SPS

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone