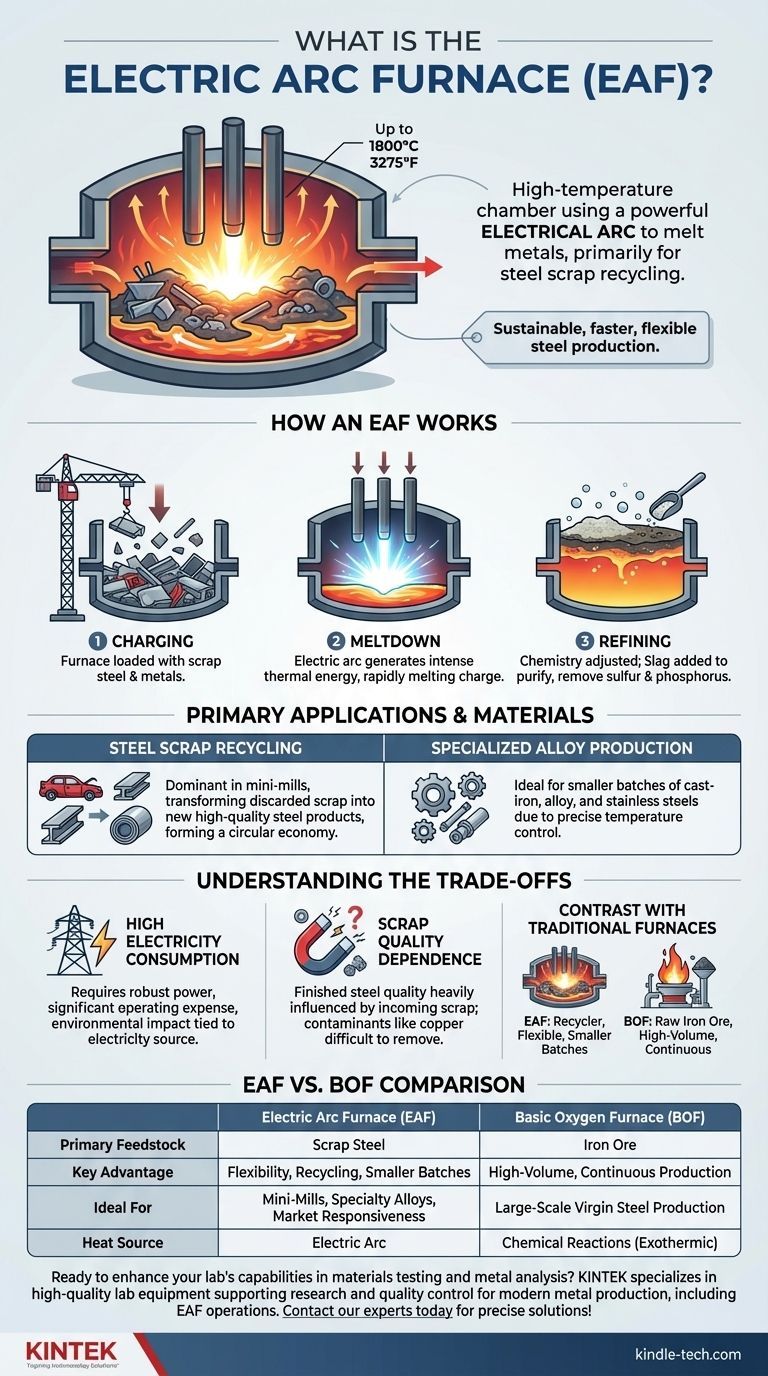

À la base, un four à arc électrique (FAE) est une chambre à haute température qui utilise un arc électrique puissant pour faire fondre les métaux. Ce processus est principalement utilisé pour recycler la ferraille d'acier, la transformant en nouveaux produits en acier de haute qualité en générant une chaleur immense — jusqu'à 1800 °C (3275 °F) — grâce à une décharge de plasma contrôlée.

Le four à arc électrique est une pierre angulaire du recyclage moderne. Il contourne le besoin de minerai de fer brut en utilisant l'électricité pour faire fondre et affiner efficacement la ferraille existante, ce qui en fait une méthode de production d'acier plus rapide, plus flexible et souvent plus durable.

Comment fonctionne un four à arc électrique

Le fonctionnement d'un FAE est un processus en plusieurs étapes qui exploite l'énergie intense de l'électricité pour convertir le métal solide en un liquide en fusion, affinable.

Le principe de l'arc électrique

La source de chaleur n'est pas une flamme, mais un arc électrique. Il s'agit d'une décharge de plasma soutenue, essentiellement une étincelle continue et à haute énergie, qui se forme entre des électrodes en graphite et la charge métallique à l'intérieur du four.

Cet arc convertit l'énergie électrique en une énergie thermique intense, créant une poche de plasma qui fait rapidement fondre la ferraille qu'il touche.

Le processus de fusion étape par étape

Le four fonctionne selon une séquence distincte pour assurer une fusion et une purification efficaces.

-

Chargement : Le processus commence par le chargement du four, généralement par le haut, avec un mélange soigneusement sélectionné de ferraille d'acier et d'autres métaux.

-

Fusion : Les grandes électrodes en graphite sont abaissées dans le four. Une haute tension est appliquée, créant un arc entre les électrodes et la ferraille. La chaleur résultante commence rapidement à faire fondre la charge de haut en bas.

-

Affinage : Une fois le métal en fusion, la chimie est ajustée. Des matériaux comme la chaux vive sont ajoutés pour former une couche de laitier à la surface du métal en fusion. Ce laitier agit comme un agent de purification, éliminant les impuretés comme le soufre et le phosphore de l'acier.

Applications principales et matériaux

Bien que polyvalent, le FAE domine dans des domaines spécifiques de la production de métaux en raison de ses caractéristiques uniques.

Recyclage de la ferraille d'acier

L'application la plus importante du FAE se trouve dans les « mini-aciéries » qui se concentrent sur le recyclage. Il permet aux producteurs de créer de nouveaux produits en acier directement à partir de vieilles voitures, de structures en acier et d'autres sources mises au rebut, formant une boucle essentielle dans l'économie circulaire.

Production d'alliages et de métaux spécialisés

Au-delà de l'acier au carbone, les FAE sont également utilisés pour produire des produits en fonte, des aciers alliés et des aciers inoxydables. Leur contrôle précis de la température et leurs plus petites tailles de lots les rendent idéaux pour créer des nuances de métaux spécialisées.

Comprendre les compromis

Le FAE n'est pas une solution universelle. Ses avantages en termes de flexibilité et de recyclage s'accompagnent de considérations opérationnelles spécifiques.

Consommation électrique élevée

Le principal inconvénient est son immense demande en électricité. Un FAE nécessite un réseau électrique robuste et fiable, et les coûts de l'électricité représentent une part importante de ses dépenses d'exploitation. L'empreinte environnementale du four est donc directement liée à la manière dont cette électricité est produite.

Dépendance à la qualité de la ferraille

La qualité de l'acier fini est fortement influencée par la qualité de la ferraille entrante. Les contaminants dans la ferraille (comme le cuivre ou l'étain) peuvent être difficiles à éliminer et peuvent affecter les propriétés du produit final, nécessitant une sélection et une gestion minutieuses de la ferraille.

Contraste avec les fours traditionnels

Contrairement à un Four à Oxygène Basique (FOB), qui utilise principalement du minerai de fer brut et produit sa propre chaleur par des réactions chimiques, un FAE est un recycleur. Un FOB est adapté à la production continue et massive d'acier vierge, tandis qu'un FAE excelle dans la production par lots plus petite et plus flexible à partir de ferraille.

Comment appliquer cela à votre objectif

Votre choix de technologie de four dépend entièrement de votre stratégie de production, des matières premières disponibles et de votre orientation marché.

- Si votre objectif principal est le recyclage et la réactivité au marché : Le FAE est le choix définitif pour sa capacité à traiter rapidement et efficacement la ferraille d'acier en nouveaux produits.

- Si votre objectif principal est la production à grand volume à partir de matières premières : Un Four à Oxygène Basique est mieux adapté à la conversion à grande échelle du minerai de fer en acier.

- Si votre objectif principal est la création d'alliages spécialisés en petits lots : Le FAE offre le contrôle des processus et la flexibilité nécessaires à la fabrication d'aciers spéciaux et de fonte.

En fin de compte, le four à arc électrique représente une technologie pivot qui permet une approche plus agile et durable de la production métallique moderne.

Tableau récapitulatif :

| Aspect | Four à Arc Électrique (FAE) | Four à Oxygène Basique (FOB) |

|---|---|---|

| Matière première principale | Ferraille d'acier | Minerai de fer |

| Avantage clé | Flexibilité, Recyclage, Petits lots | Production continue à haut volume |

| Idéal pour | Mini-aciéries, Alliages spéciaux, Réactivité au marché | Production d'acier vierge à grande échelle |

| Source de chaleur | Arc électrique | Réactions chimiques (Exothermique) |

Prêt à améliorer les capacités de votre laboratoire en matière de tests de matériaux et d'analyse des métaux ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité qui soutiennent les processus de recherche et de contrôle qualité essentiels à la production métallique moderne, y compris les opérations des fours à arc électrique. Nos outils fiables vous aident à obtenir des résultats précis. Contactez nos experts dès aujourd'hui pour trouver les solutions parfaites pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment un tube de quartz facilite-t-il la condensation fractionnée dans un four de gazéification sous vide à tube horizontal ? Guide d'expert

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux