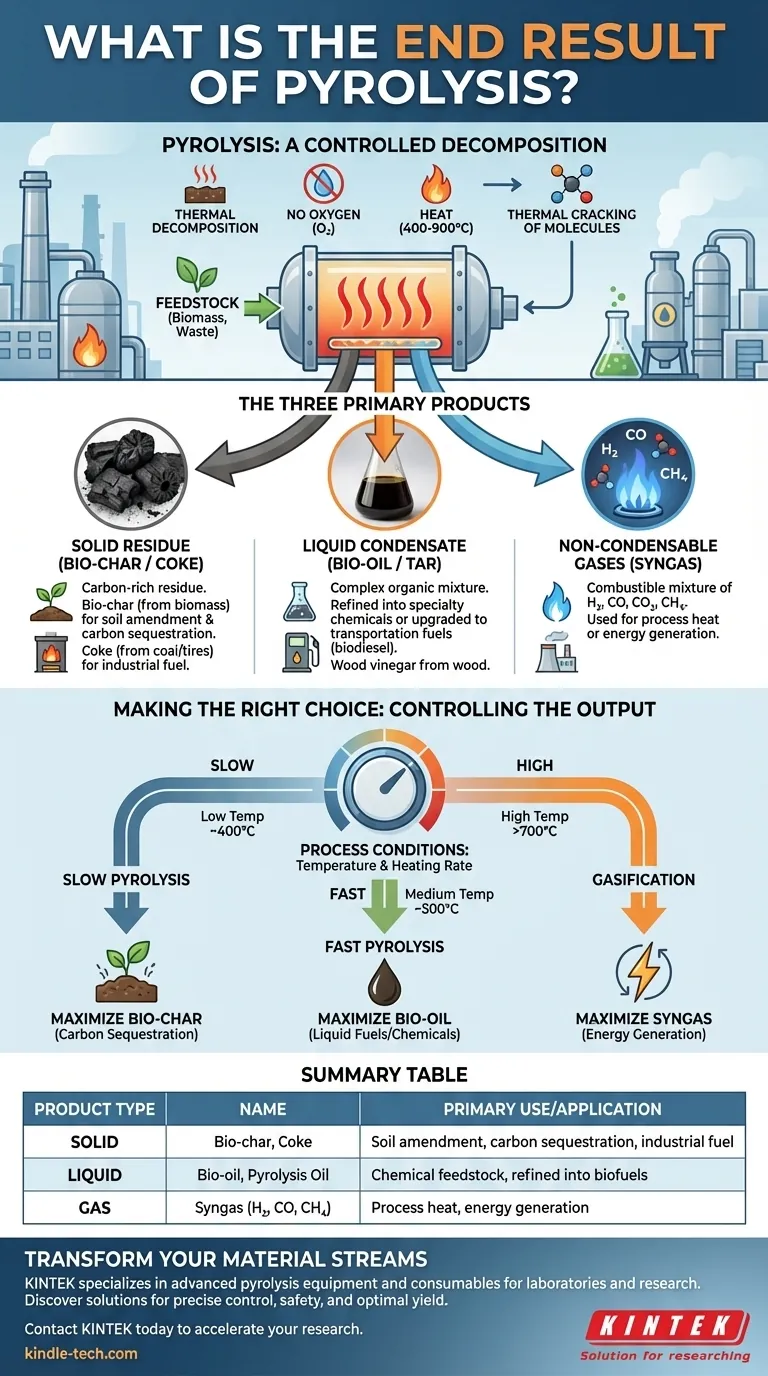

En bref, la pyrolyse est un processus de décomposition thermique qui décompose un matériau en l'absence d'oxygène, aboutissant à trois types de produits distincts : un solide, un liquide et un gaz. Le solide est un résidu riche en carbone appelé biochar ou coke, le liquide est une substance complexe appelée bio-huile (ou huile de pyrolyse), et le gaz est un mélange de gaz combustibles appelé gaz de synthèse.

La pyrolyse n'est pas simplement une méthode d'élimination ; c'est un processus de conversion contrôlé. L'idée clé est qu'en manipulant les conditions du processus — principalement la température et le taux de chauffage — vous pouvez contrôler intentionnellement lequel des trois produits finaux (solide, liquide ou gazeux) est maximisé, transformant ainsi les flux de déchets en ressources précieuses.

Qu'est-ce que la pyrolyse ? Une décomposition contrôlée

La pyrolyse est fondamentalement différente de l'incinération ou de la combustion. Au lieu de détruire le matériau avec de l'oxygène, elle utilise la chaleur dans une atmosphère inerte pour le décomposer en ses composants chimiques précieux.

Le mécanisme central : le craquage thermique

À des températures élevées, généralement entre 400 et 900 °C (750-1650 °F), les longues molécules organiques complexes présentes dans la matière première deviennent instables. La chaleur intense "craque" ces molécules en composés plus petits, plus simples et souvent plus précieux.

Le rôle critique d'un environnement sans oxygène

L'absence d'oxygène est la caractéristique déterminante de la pyrolyse. Si de l'oxygène était présent, le matériau se consumerait, produisant principalement des cendres, du dioxyde de carbone et de l'eau. En excluant l'oxygène, nous empêchons la combustion et forçons plutôt une décomposition thermochimique qui préserve l'énergie chimique et le carbone dans les produits résultants.

Les trois principaux produits de la pyrolyse

Chaque réaction de pyrolyse produit un mélange de solides, de liquides et de gaz. La proportion et la composition spécifique de chacun dépendent fortement du matériau d'entrée (matière première) et des conditions du processus.

Le résidu solide : Biochar ou Coke

Ce solide noir, riche en carbone, est ce qui reste après la vaporisation des composants volatils.

Lorsque la matière première est de la biomasse (comme le bois ou les déchets agricoles), ce solide est appelé biochar. Il est très poreux et apprécié en agriculture comme amendement du sol pour améliorer la rétention d'eau et séquestrer le carbone. Lorsqu'il est dérivé du charbon ou des pneus, il est souvent appelé coke et peut être utilisé comme source de combustible ou dans des processus industriels.

Le condensat liquide : Bio-huile ou Goudron

Lorsque la matière première chauffe, elle libère des vapeurs chaudes. Lorsque ces vapeurs sont refroidies, elles se condensent en un liquide sombre et visqueux connu sous le nom de bio-huile, d'huile de pyrolyse ou parfois de goudron.

Ce liquide est un mélange complexe de centaines de composés organiques différents. Il peut être raffiné en produits chimiques de spécialité ou transformé en carburants de transport comme le biodiesel, bien que cela nécessite souvent un traitement ultérieur important. Lorsque le bois est la matière première, une partie de ce liquide est également appelée vinaigre de bois.

Les gaz non condensables : Gaz de synthèse

Toutes les vapeurs produites ne se condenseront pas en liquide. Les gaz restants sont collectivement appelés gaz de synthèse, ou syngas.

Ce mélange comprend généralement de l'hydrogène (H₂), du monoxyde de carbone (CO), du dioxyde de carbone (CO₂) et du méthane (CH₄). Le gaz de synthèse est combustible, et son utilisation la plus courante est d'être recyclé pour fournir la chaleur nécessaire au réacteur de pyrolyse lui-même, rendant le processus plus économe en énergie et autonome.

Comprendre les compromis

Bien que puissante, la pyrolyse est un processus techniquement exigeant avec des défis spécifiques qui doivent être gérés pour une opération réussie.

Apport énergétique important

Atteindre et maintenir des températures de plusieurs centaines de degrés Celsius nécessite un investissement énergétique initial substantiel. Bien que le gaz de synthèse produit puisse compenser une grande partie de cette demande, le système ne s'auto-alimente pas à partir d'un démarrage à froid.

Complexité technique

Faire fonctionner un réacteur à haute température et sans oxygène n'est pas une tâche simple. Cela nécessite des équipements spécialisés, une surveillance précise et des systèmes de contrôle robustes pour assurer à la fois la sécurité et un rendement optimal des produits.

Le raffinage des produits est souvent nécessaire

Les sorties directes de la pyrolyse ne sont pas toujours prêtes pour une utilisation immédiate. La bio-huile, par exemple, est généralement acide, corrosive et chimiquement instable. Elle ne peut pas être utilisée comme carburant "direct" dans les moteurs standard sans subir un traitement hydrogénant ou une mise à niveau ultérieure, ce qui ajoute des coûts et de la complexité.

Faire le bon choix pour votre objectif

La polyvalence de la pyrolyse réside dans votre capacité à orienter le résultat en fonction de l'objectif souhaité. En ajustant les variables du processus, vous pouvez privilégier une fraction de produit par rapport aux autres.

- Si votre objectif principal est la séquestration du carbone ou l'amélioration des sols : Utilisez la pyrolyse lente à des températures plus basses (environ 400 °C) avec un temps de résidence long pour maximiser le rendement en biochar solide.

- Si votre objectif principal est la création de carburants liquides ou de matières premières chimiques : Utilisez la pyrolyse rapide avec des taux de chauffage très rapides et de courts temps de résidence des vapeurs (environ 500 °C) pour maximiser la production de bio-huile.

- Si votre objectif principal est la production d'énergie ou de gaz de synthèse : Utilisez la pyrolyse à très haute température, souvent appelée gazéification (au-dessus de 700 °C), pour maximiser la conversion du matériau en gaz de synthèse.

En fin de compte, la pyrolyse offre un outil sophistiqué pour convertir des matériaux de faible valeur en un portefeuille diversifié de produits de grande valeur.

Tableau récapitulatif :

| Type de produit | Nom | Utilisation/Application principale |

|---|---|---|

| Solide | Biochar (issu de la biomasse) / Coke | Amendement du sol, séquestration du carbone, combustible industriel |

| Liquide | Bio-huile / Huile de pyrolyse | Matière première chimique, raffinée en biocarburants |

| Gaz | Gaz de synthèse (H₂, CO, CH₄) | Chaleur de procédé, production d'énergie |

Prêt à transformer vos flux de matériaux en ressources précieuses ?

KINTEK est spécialisé dans les équipements de pyrolyse avancés et les consommables pour les laboratoires et les installations de recherche. Que votre objectif soit de maximiser le biochar pour la séquestration du carbone, de produire de la bio-huile pour la recherche sur les carburants ou de générer du gaz de synthèse pour l'énergie, nos solutions sont conçues pour un contrôle précis, la sécurité et un rendement optimal.

Laissez nos experts vous aider à choisir le bon système pour votre matière première spécifique et les produits cibles. Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos équipements de laboratoire peuvent accélérer votre recherche et développement en pyrolyse.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les différents types de réactions de pyrolyse ? Un guide pour optimiser le biochar, le bio-huile et le syngaz

- Quelles sont les matières premières de la pyrolyse ? Des déchets à l'énergie avec des matières premières polyvalentes

- La calcination est-elle effectuée dans le haut fourneau ? Comprendre la séparation en métallurgie

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quel est l'effet de la température sur la calcination ? Maîtriser le contrôle précis de la chaleur pour les propriétés des matériaux

- À quoi sert principalement la calcination ? Purifier et transformer les matériaux par traitement à haute température

- Quels sont les trois types de processus de pyrolyse ? Lente, rapide et conventionnelle expliqués

- Qu'est-ce que l'huile de biomasse (bio-oil) ? Un guide sur la production et les utilisations de l'huile de pyrolyse