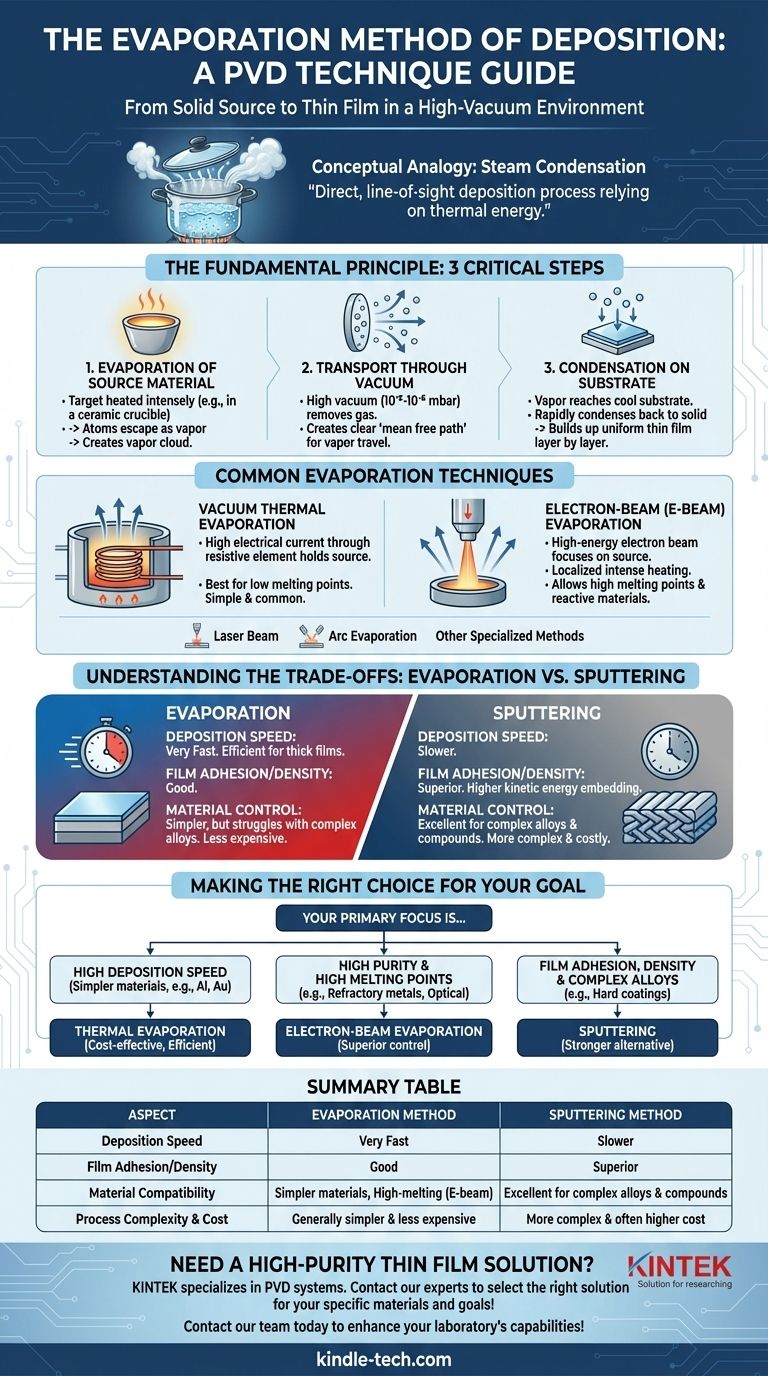

Essentiellement, la méthode d'évaporation est une technique de dépôt physique en phase vapeur (PVD) où un matériau source est chauffé dans une chambre à vide poussé jusqu'à ce qu'il se transforme en vapeur. Cette vapeur traverse ensuite le vide et se condense sur une surface plus froide, appelée substrat, formant un film solide et mince. L'ensemble du processus est conceptuellement similaire à la façon dont la vapeur d'une casserole d'eau bouillante se condense sur un couvercle froid.

L'évaporation est un processus de dépôt direct, à ligne de visée, qui repose sur l'énergie thermique pour transformer une source solide en vapeur. Ses principaux avantages sont la vitesse et la simplicité, mais son efficacité est dictée par la capacité à maintenir un vide poussé et à contrôler le taux d'évaporation du matériau.

Le principe fondamental : du solide au film

Le processus d'évaporation peut être décomposé en trois étapes critiques, chacune se déroulant dans un environnement sous vide poussé pour garantir la pureté et la qualité du film final.

Étape 1 : Évaporation du matériau source

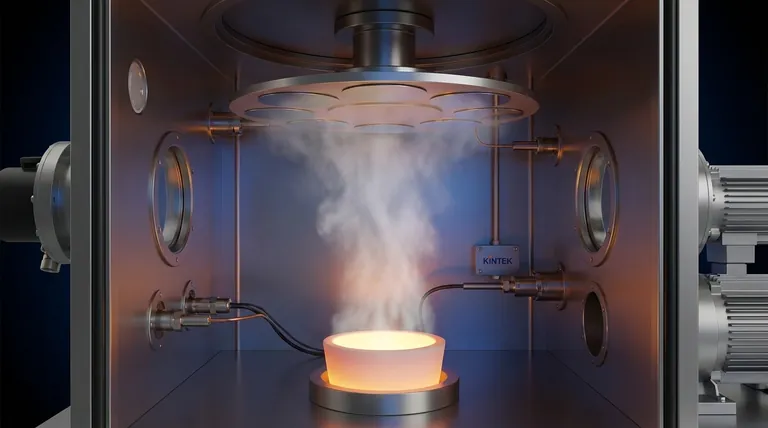

Le processus commence avec le matériau source, ou « cible », placé à l'intérieur d'un support, tel qu'un creuset en céramique. Ce matériau est chauffé intensément.

À mesure que la température du matériau augmente, ses atomes acquièrent suffisamment d'énergie thermique pour rompre leurs liaisons et s'échapper de la surface sous forme de vapeur. Cela génère un nuage de particules de vapeur, créant une pression de vapeur spécifique dans la chambre.

Étape 2 : Transport à travers un vide

La chambre est maintenue sous un vide très poussé, généralement à des pressions de 10⁻⁵ à 10⁻⁶ millibars. C'est sans doute la condition la plus critique pour le processus.

Ce vide élimine presque toutes les molécules d'air et autres gaz. Son objectif est de créer un « libre parcours moyen » clair et dégagé pour que les atomes vaporisés voyagent de la source au substrat sans entrer en collision avec d'autres particules, ce qui provoquerait leur dispersion ou leur réaction.

Étape 3 : Condensation sur le substrat

Le flux de vapeur voyage en ligne droite jusqu'à ce qu'il atteigne le substrat, qui est stratégiquement placé et maintenu à une température plus basse.

Au contact du substrat plus froid, les atomes de vapeur perdent leur énergie thermique et se recondensent rapidement à l'état solide. Ils adhèrent à la surface, s'accumulant progressivement couche par couche pour former un film mince uniforme.

Techniques d'évaporation courantes

Bien que le principe reste le même, la méthode de chauffage du matériau source définit la technique spécifique.

Évaporation thermique sous vide

C'est la forme la plus courante, où un courant électrique élevé est passé à travers un élément résistif (le creuset ou une « barquette ») contenant le matériau source. La résistance génère une chaleur intense, provoquant l'évaporation du matériau. Elle convient mieux aux matériaux ayant des points de fusion relativement bas.

Évaporation par faisceau d'électrons (E-Beam)

Dans cette méthode plus avancée, un faisceau d'électrons de haute énergie est focalisé sur le matériau source. Cela fournit un chauffage très localisé et intense, permettant le dépôt de matériaux ayant des points de fusion très élevés ou ceux qui réagiraient avec un creuset chauffant.

Autres méthodes spécialisées

D'autres techniques existent pour des applications spécifiques, notamment l'évaporation par faisceau laser, qui utilise un laser de haute puissance comme source de chaleur, et l'évaporation par arc, qui utilise un arc électrique pour vaporiser le matériau. Celles-ci sont utilisées pour déposer des types de matériaux spécifiques ou obtenir des propriétés de film uniques.

Comprendre les compromis : Évaporation contre pulvérisation cathodique

L'évaporation est souvent comparée à la pulvérisation cathodique (sputtering), une autre technique PVD majeure. Comprendre leurs différences est essentiel pour choisir la bonne méthode.

Taux de dépôt

L'évaporation est généralement un processus de dépôt beaucoup plus rapide que la pulvérisation cathodique. Cela la rend très efficace pour les applications nécessitant des films épais ou un débit élevé.

Adhérence et densité du film

La pulvérisation cathodique produit généralement des films avec une adhérence supérieure et une densité plus élevée. Cela est dû au fait que les atomes pulvérisés sont éjectés avec une énergie cinétique beaucoup plus élevée et s'intègrent plus efficacement à la surface du substrat.

Contrôle des matériaux et du processus

L'évaporation peut présenter des difficultés avec les matériaux composés ou les alliages, car différents éléments peuvent s'évaporer à des vitesses différentes. La pulvérisation cathodique offre un meilleur contrôle stœchiométrique pour les matériaux complexes. Cependant, l'évaporation thermique simple est souvent un processus mécaniquement plus simple et moins coûteux à mettre en œuvre.

Faire le bon choix pour votre objectif

La sélection entre les méthodes de dépôt nécessite d'aligner les forces de la technique avec l'objectif principal de votre projet.

- Si votre objectif principal est une vitesse de dépôt élevée pour des matériaux simples : L'évaporation thermique est souvent le choix le plus rentable et le plus efficace pour les revêtements comme l'aluminium ou l'or.

- Si votre objectif principal est une pureté élevée et le dépôt de matériaux à haut point de fusion : L'évaporation par faisceau d'électrons offre le contrôle et la capacité supérieurs nécessaires pour les métaux réfractaires ou les revêtements optiques.

- Si votre objectif principal est l'adhérence du film, la densité et le dépôt d'alliages complexes : Vous devriez envisager la pulvérisation cathodique comme une alternative plus solide, en particulier pour les revêtements durs ou les films minces fonctionnels.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez sélectionner en toute confiance la technique de dépôt qui correspond parfaitement à vos exigences en matière de matériaux et de performances.

Tableau récapitulatif :

| Aspect | Méthode d'évaporation | Méthode de pulvérisation cathodique |

|---|---|---|

| Vitesse de dépôt | Très rapide | Plus lente |

| Adhérence/Densité du film | Bonne | Supérieure |

| Compatibilité des matériaux | Matériaux plus simples, haut point de fusion (avec E-beam) | Excellente pour les alliages et composés complexes |

| Complexité et coût du processus | Généralement plus simple et moins coûteux | Plus complexe et souvent plus coûteux |

Besoin de déposer un film mince de haute pureté pour votre laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, y compris les systèmes d'évaporation et de pulvérisation cathodique. Que votre priorité soit le revêtement à haute vitesse avec évaporation thermique ou une qualité de film supérieure avec évaporation par faisceau d'électrons, nos experts peuvent vous aider à choisir la bonne solution PVD pour vos matériaux et objectifs de performance spécifiques.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en matière de dépôt et améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Pourquoi une presse hydraulique chauffée de laboratoire est-elle nécessaire pour les stratifiés composites ? Atteindre une intégrité structurelle sans vide

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quels sont les avantages et les inconvénients du pressage à chaud ? Choisissez le bon procédé de métallurgie des poudres