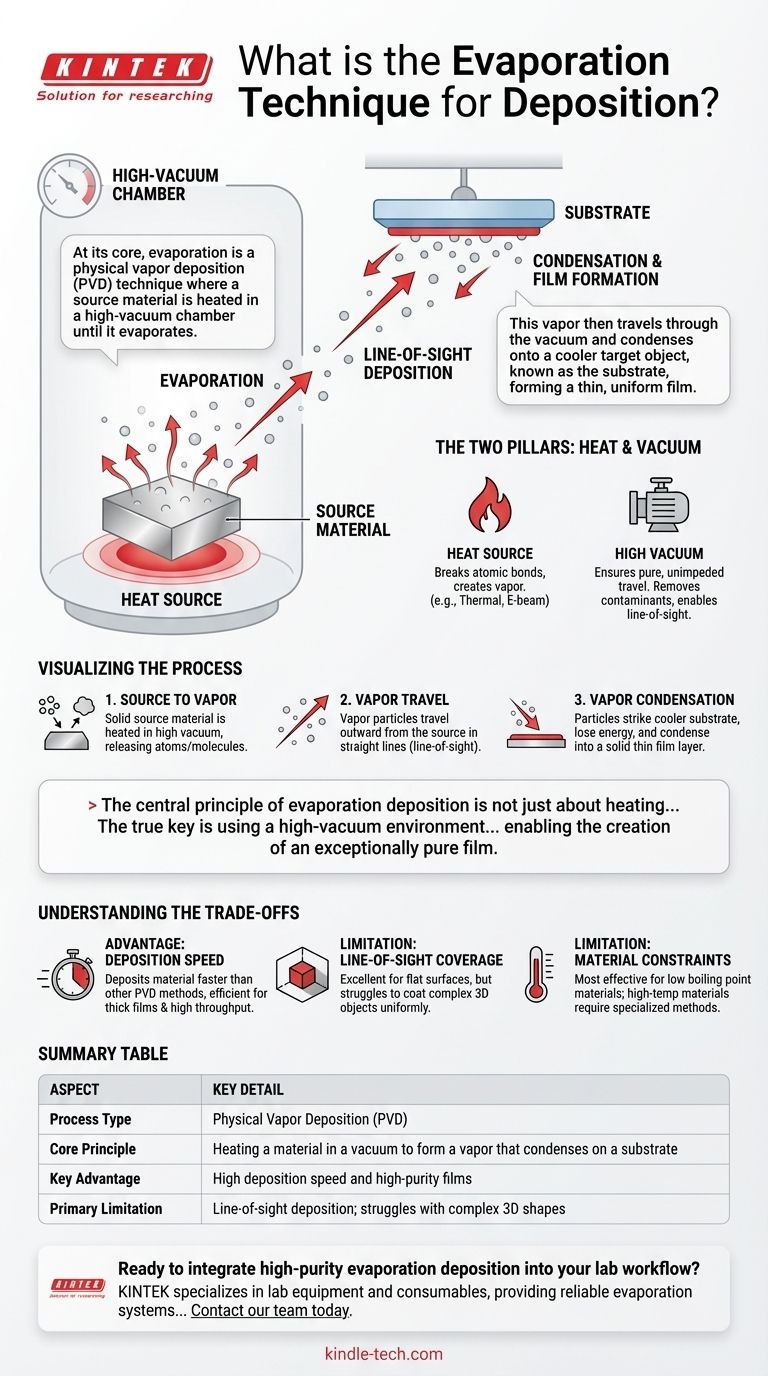

À la base, l'évaporation est une technique de dépôt physique en phase vapeur (PVD) où un matériau source est chauffé dans une chambre sous vide poussé jusqu'à ce qu'il s'évapore. Cette vapeur traverse ensuite le vide et se condense sur un objet cible plus froid, appelé substrat, formant un film mince et uniforme. C'est l'une des méthodes les plus fondamentales pour créer des revêtements de haute pureté.

Le principe central du dépôt par évaporation n'est pas seulement de chauffer un matériau jusqu'à ce qu'il devienne gazeux. La véritable clé est d'utiliser un environnement sous vide poussé pour garantir que ces particules gazeuses voyagent sans entrave et sans contamination de la source au substrat, permettant ainsi la création d'un film exceptionnellement pur.

Les deux piliers de l'évaporation : la chaleur et le vide

L'ensemble du processus est régi par deux facteurs environnementaux critiques : la source d'énergie qui provoque l'évaporation et le vide qui permet un dépôt pur.

Le rôle de la source de chaleur

La fonction principale de la source de chaleur est de fournir suffisamment d'énergie thermique au matériau source pour rompre ses liaisons atomiques et le faire passer à l'état gazeux. La méthode de chauffage définit le type spécifique de technique d'évaporation.

Les méthodes courantes comprennent l'évaporation thermique sous vide, qui utilise la résistance électrique pour chauffer le matériau, et l'évaporation par faisceau d'électrons, qui utilise un faisceau focalisé d'électrons de haute énergie.

La fonction critique du vide

Le vide n'est pas simplement un espace vide ; c'est un composant actif du processus. Un environnement sous vide poussé est essentiel pour deux raisons.

Premièrement, il élimine les molécules de gaz atmosphériques et autres gaz indésirables. Cela empêche la vapeur du matériau source de réagir avec des contaminants comme l'oxygène ou l'azote, ce qui compromettrait la pureté du film final.

Deuxièmement, l'absence quasi totale d'autres particules permet au matériau évaporé de voyager en ligne droite et sans interruption jusqu'au substrat. C'est ce qu'on appelle le dépôt en ligne de visée.

Visualiser le processus de dépôt

Pour comprendre intuitivement le processus, vous pouvez le comparer à la condensation qui se forme sur le couvercle d'une casserole d'eau bouillante.

Le voyage de la source au substrat

Un matériau source solide, souvent sous forme de pastilles ou d'un petit lingot, est placé à l'intérieur de la chambre à vide. Une fois que la chambre est mise sous vide poussé, la source de chaleur est activée.

Lorsque le matériau chauffe, il commence à s'évaporer, libérant des atomes ou des molécules dans la chambre. Ces particules de vapeur voyagent vers l'extérieur depuis la source en lignes droites.

Lorsque ces particules frappent le substrat plus froid, elles perdent leur énergie et se recondensent à l'état solide, accumulant progressivement une couche de film mince.

Comprendre les compromis

Comme tout processus technique, l'évaporation présente des avantages et des inconvénients distincts qui la rendent adaptée à certaines applications mais pas à d'autres.

Avantage : Vitesse de dépôt

En général, l'évaporation thermique peut déposer du matériau beaucoup plus rapidement que d'autres méthodes PVD comme la pulvérisation cathodique. Cela le rend très efficace pour créer des films plus épais ou pour des processus de fabrication à haut débit, tels que la production de films plastiques métallisés pour l'emballage.

Limitation : Couverture en ligne de visée

La trajectoire rectiligne des particules de vapeur signifie que l'évaporation est excellente pour revêtir des surfaces plates et simples. Cependant, elle peine à revêtir uniformément des objets complexes en trois dimensions avec des arêtes vives ou des tranchées profondes, car certaines surfaces seront dans « l'ombre » de la source.

Limitation : Contraintes matérielles

L'évaporation est plus efficace pour les matériaux ayant un point d'ébullition relativement bas. Les matériaux qui nécessitent des températures d'évaporation extrêmement élevées peuvent être difficiles ou impossibles à traiter avec des techniques d'évaporation thermique standard, nécessitant souvent des méthodes plus spécialisées comme l'évaporation par faisceau d'électrons.

Faire le bon choix pour votre application

Choisir la bonne technique de dépôt nécessite d'aligner les caractéristiques de la méthode avec l'objectif principal de votre projet.

- Si votre objectif principal est le revêtement à haute vitesse de surfaces simples : L'évaporation thermique est souvent le choix le plus rentable et le plus efficace.

- Si votre objectif principal est d'obtenir la pureté de film la plus élevée possible pour l'électronique sensible : Une variante hautement contrôlée comme l'épitaxie par faisceau moléculaire (MBE) est la norme de l'industrie.

- Si votre objectif principal est de revêtir uniformément des géométries complexes en 3D : Vous devrez peut-être envisager un processus PVD alternatif comme la pulvérisation cathodique, qui est moins directionnelle.

Comprendre ces principes fondamentaux vous permet de sélectionner l'outil précis nécessaire pour obtenir le résultat souhaité.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Principe de base | Chauffer un matériau dans un vide pour former une vapeur qui se condense sur un substrat |

| Avantage clé | Vitesse de dépôt élevée et films de haute pureté |

| Limitation principale | Dépôt en ligne de visée ; difficulté avec les formes 3D complexes |

Prêt à intégrer le dépôt par évaporation de haute pureté dans votre flux de travail de laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des systèmes d'évaporation fiables pour les applications en électronique, en optique et en science des matériaux. Nos experts peuvent vous aider à choisir l'équipement adéquat pour obtenir des revêtements de couches minces supérieurs avec une grande efficacité et pureté. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt et améliorer vos capacités de recherche ou de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température