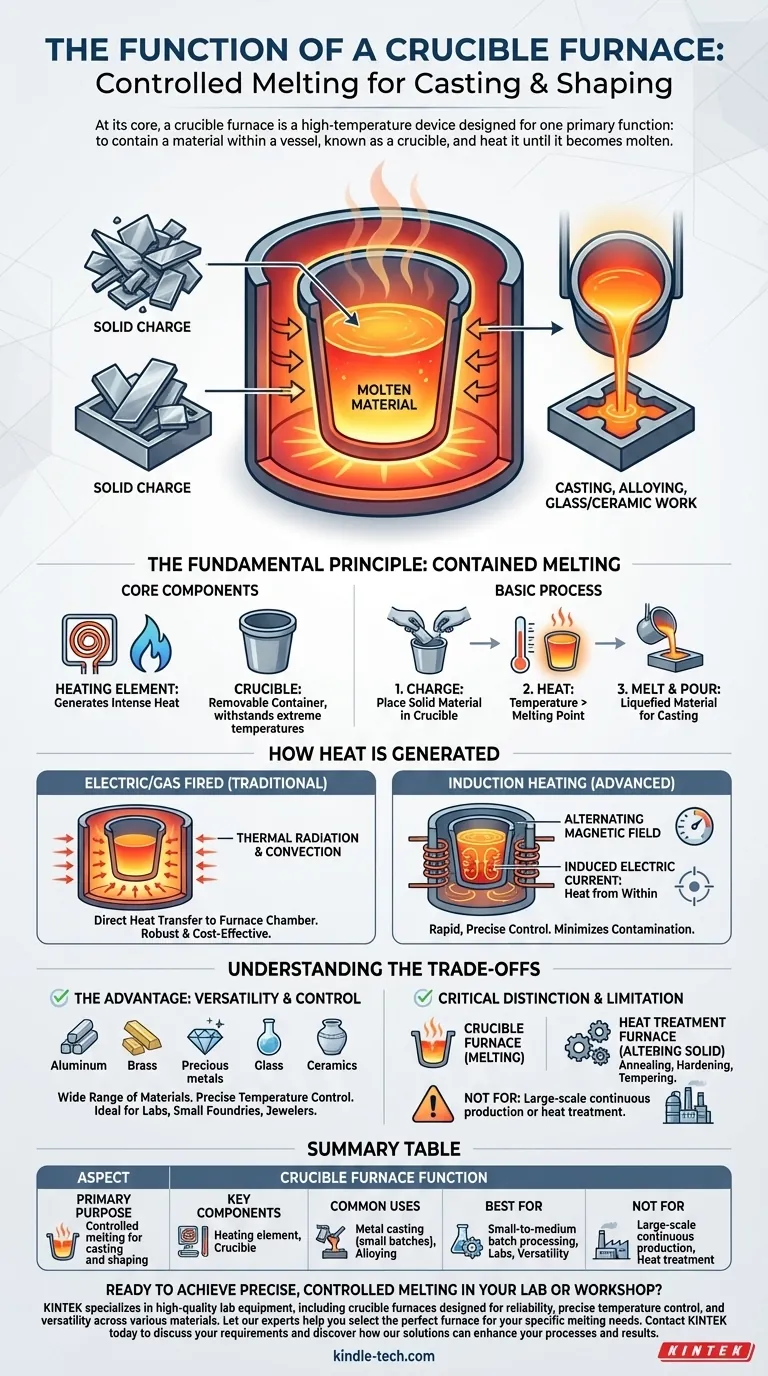

À la base, un four creuset est un appareil à haute température conçu pour une fonction principale : contenir un matériau dans un récipient, appelé creuset, et le chauffer jusqu'à ce qu'il devienne liquide. Ce processus est fondamental pour les applications nécessitant la forme liquide d'une substance, le plus souvent pour la coulée de métaux, la création d'alliages ou le travail avec des matériaux tels que le verre et la céramique.

L'objectif essentiel d'un four creuset est d'effectuer une fusion contrôlée. Alors que d'autres fours modifient les matériaux solides par traitement thermique, le rôle du four creuset est spécifiquement de transformer les solides en un état liquide pour le versement et le façonnage.

Le principe fondamental : la fusion contenue

La fonction d'un four creuset est définie par ses deux parties clés fonctionnant de concert. Sa conception est élégamment simple et axée sur l'atteinte et le maintien du point de fusion d'un matériau.

Les composants de base

Un four creuset se compose d'un élément chauffant et d'un creuset. L'élément chauffant, alimenté par électricité ou gaz, génère la chaleur intense nécessaire à la fusion.

Le creuset est le récipient amovible qui contient la charge à traiter. Il est fabriqué à partir de matériaux réfractaires tels que le graphite, le carbure de silicium ou l'argile, capables de résister à des températures extrêmes sans réagir avec la substance en cours de fusion.

Le processus de base

Le fonctionnement est simple. Un matériau solide, tel que de la ferraille métallique, des lingots ou de la poudre, est placé à l'intérieur du creuset. Le four est activé et l'élément chauffant transfère l'énergie thermique au creuset et à son contenu.

La température est élevée au-dessus du point de fusion du matériau et maintenue jusqu'à ce que toute la charge soit liquéfiée. Ce matériau en fusion peut ensuite être versé dans un moule pour créer une pièce coulée.

Comment la chaleur est générée

Bien que l'objectif soit toujours la fusion, la méthode de génération de chaleur peut différer, ce qui a un impact sur l'efficacité et l'application du four.

Résistance électrique ou à gaz

La méthode la plus courante implique des serpentins à résistance électrique ou des brûleurs à gaz qui chauffent directement la chambre du four. La chaleur est transférée au creuset par une combinaison de rayonnement thermique et de convection. C'est une approche robuste et rentable pour de nombreuses applications.

Chauffage par induction

Une méthode plus avancée est le chauffage par induction. Dans ces fours, une bobine électrique génère un puissant champ magnétique alternatif autour du creuset.

Ce champ magnétique induit un fort courant électrique directement dans la charge métallique conductrice à l'intérieur du creuset, provoquant son chauffage et sa fusion rapide de l'intérieur vers l'extérieur. Cette méthode offre un excellent contrôle de la température et minimise la contamination.

Comprendre les compromis

Un four creuset est un outil polyvalent, mais ce n'est pas une solution universelle. Comprendre ses avantages et ses limites est essentiel pour l'utiliser correctement.

L'avantage : polyvalence et contrôle

Les fours creusets sont prisés pour leur capacité à faire fondre une large gamme de matériaux, de l'aluminium et du laiton aux métaux précieux, au verre et à la céramique. Leur taille relativement compacte et leur contrôle précis de la température les rendent idéaux pour les laboratoires, les petites fonderies, les bijoutiers et les artistes.

La distinction cruciale : fusion par rapport au traitement thermique

Un point de confusion courant est de comparer un four creuset à un four de traitement thermique (comme un four sous vide). La fonction d'un four creuset est la fusion d'un matériau pour la coulée.

Un four de traitement thermique, en revanche, est utilisé pour modifier les propriétés physiques et chimiques d'un matériau solide par des cycles contrôlés de chauffage et de refroidissement, tels que le recuit (ramollissement), la trempe (durcissement) ou le revenu. Bien que certains fours avancés puissent faire les deux, leurs objectifs principaux sont distincts.

La limite : la taille du lot

Les fours creusets sont intrinsèquement des outils de traitement par lots et sont généralement utilisés pour des volumes petits à moyens. Ils ne conviennent pas à la production continue à grande échelle observée dans les opérations industrielles qui utilisent des équipements tels que les hauts fourneaux.

Faire le bon choix pour votre objectif

La sélection de l'équipement thermique approprié dépend entièrement du résultat souhaité.

- Si votre objectif principal est la coulée, l'alliage ou la fusion de petits lots : Un four creuset à gaz ou électrique standard est votre outil idéal en raison de sa simplicité et de son caractère direct.

- Si votre objectif principal est de modifier les propriétés de pièces métalliques solides (par exemple, durcir une lame) : Vous avez besoin d'un four de traitement thermique dédié, et non d'un four creuset.

- Si votre objectif principal est la fusion de haute pureté avec un contrôle rapide et précis : Un four creuset à induction est le choix supérieur pour minimiser la contamination et maximiser l'efficacité.

En fin de compte, la fonction d'un four creuset est de fournir un environnement contrôlé pour transformer le solide en liquide.

Tableau récapitulatif :

| Aspect | Fonction du four creuset |

|---|---|

| Objectif principal | Fusion contrôlée des matériaux pour la coulée et le façonnage |

| Composants clés | Élément chauffant (électrique/gaz/induction) et un creuset amovible |

| Utilisations courantes | Coulée de métaux (bijouterie, petites fonderies), alliage, travail du verre/céramique |

| Idéal pour | Traitement par lots petits à moyens, laboratoires et applications nécessitant de la polyvalence |

| Ne convient pas pour | Production continue à grande échelle ou traitement thermique de pièces solides (par exemple, recuit) |

Prêt à réaliser une fusion précise et contrôlée dans votre laboratoire ou votre atelier ?

Que vous couliez des métaux, créiez des alliages ou travailliez avec des matériaux avancés, disposer du bon équipement est crucial pour réussir. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les fours creusets conçus pour la fiabilité, le contrôle précis de la température et la polyvalence pour divers matériaux.

Laissez nos experts vous aider à choisir le four parfait pour vos besoins spécifiques de fusion. Contactez KINTEL dès aujourd'hui pour discuter de vos exigences et découvrir comment nos solutions peuvent améliorer vos processus et vos résultats.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température