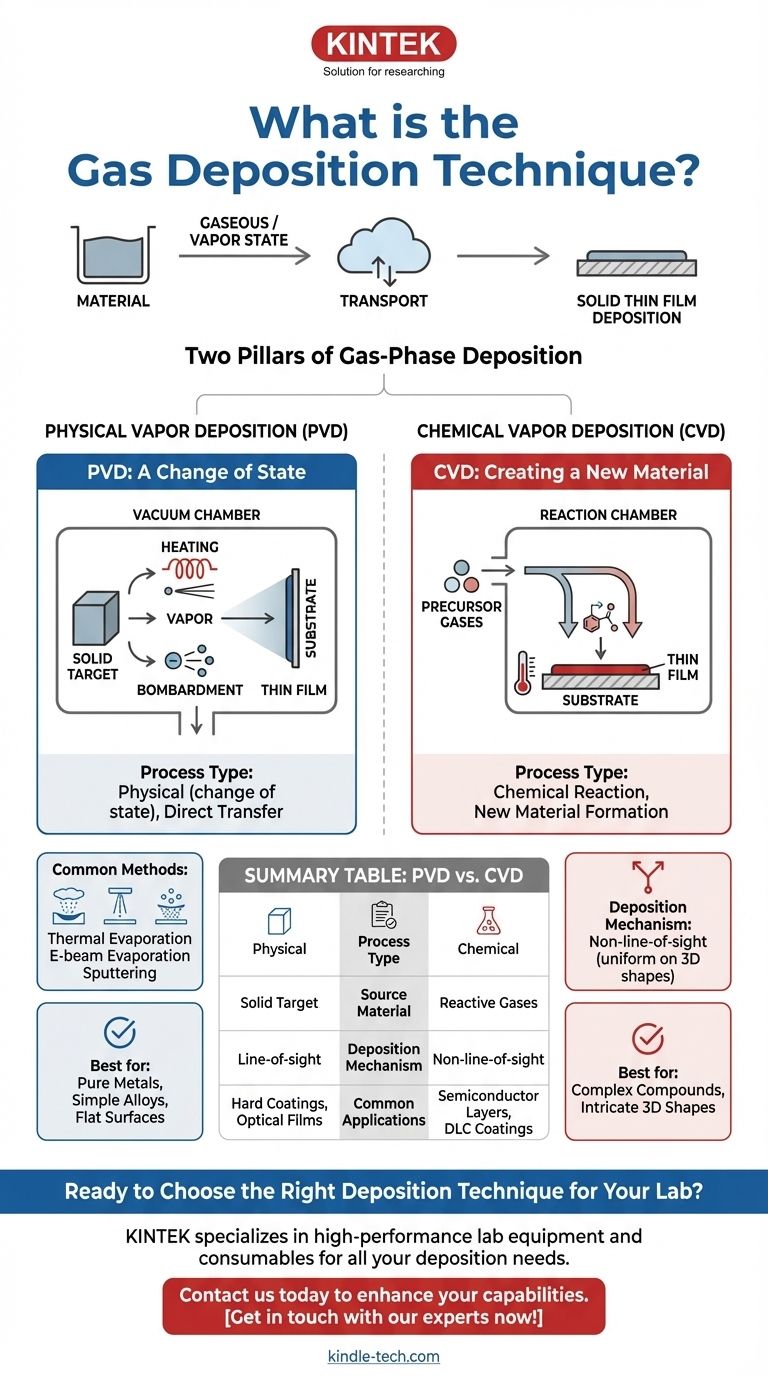

À la base, une "technique de dépôt en phase gazeuse" est tout processus où un matériau est transporté à l'état gazeux ou vapeur avant d'être déposé sous forme de film mince solide sur une surface. Ce terme général n'est pas une classification industrielle formelle, mais il décrit avec précision les deux familles dominantes de dépôt de films minces utilisées aujourd'hui : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

La différence fondamentale réside dans la manière dont le matériau est acheminé à la surface. Le dépôt physique en phase vapeur (PVD) transforme physiquement un matériau source solide en vapeur pour le dépôt, tandis que le dépôt chimique en phase vapeur (CVD) utilise des réactions chimiques entre des gaz précurseurs pour créer un nouveau matériau solide sur le substrat.

Les deux piliers du dépôt en phase gazeuse

Bien qu'il existe d'autres méthodes comme le placage ou le revêtement par centrifugation, le PVD et le CVD sont devenus les techniques de prédilection pour les applications haute performance en raison de leur précision et de leur polyvalence. Les comprendre, c'est comprendre la grande majorité des technologies de revêtement avancées.

Dépôt physique en phase vapeur (PVD) : un changement d'état

Le PVD est fondamentalement un processus physique. Un matériau source solide ou liquide, appelé la "cible", est converti en vapeur dans une chambre à vide, traverse la chambre et se condense sur le substrat sous forme de film mince.

La composition du film final est essentiellement la même que celle du matériau source. Il s'agit d'un transfert direct, changeant simplement d'état de solide à gaz et de nouveau à solide.

Il existe plusieurs méthodes pour y parvenir, notamment :

- Évaporation thermique : Une source de chaleur résistive chauffe le matériau jusqu'à ce qu'il s'évapore.

- Évaporation par faisceau d'électrons (E-beam) : Un faisceau d'électrons de haute énergie est focalisé sur la cible, la faisant fondre et s'évaporer. Ceci est courant pour les revêtements denses et résistants à la température dans l'aérospatiale.

- Pulvérisation cathodique : (Non mentionné dans les références, mais un type de PVD clé) Des ions de haute énergie bombardent la cible, arrachant physiquement des atomes de sa surface.

Dépôt chimique en phase vapeur (CVD) : création d'un nouveau matériau

Le CVD est un processus chimique. Un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Ces gaz se décomposent et réagissent sur ou près d'un substrat chauffé, formant un matériau solide complètement nouveau qui se dépose sur la surface.

Contrairement au PVD, le film déposé est le produit d'une réaction chimique, et non le matériau source lui-même. Par exemple, vous pourriez faire réagir du gaz silane (SiH₄) et du gaz ammoniac (NH₃) pour créer un film de nitrure de silicium (Si₃N₄), un matériau céramique dur.

Comprendre les différences fondamentales

Le choix entre PVD et CVD dépend entièrement du matériau souhaité, de la géométrie de la pièce à revêtir et des propriétés requises du film.

Le matériau source

En PVD, la source est une cible solide du matériau exact que vous souhaitez déposer (par exemple, un bloc de titane pur).

En CVD, les sources sont des gaz précurseurs réactifs qui contiennent les éléments atomiques nécessaires pour synthétiser le film désiré sur la surface.

Le mécanisme de dépôt

Le PVD est un processus en ligne de visée. Les atomes vaporisés se déplacent en ligne relativement droite de la source au substrat.

Le CVD n'est généralement pas un processus en ligne de visée. Les gaz précurseurs peuvent circuler autour d'objets complexes, permettant des revêtements très uniformes sur des surfaces 3D complexes.

Applications courantes

Le PVD est largement utilisé pour appliquer des revêtements durs et résistants à la corrosion sur les outils de coupe, des films optiques pour les panneaux solaires et les semi-conducteurs, et des finitions décoratives métalliques.

Le CVD est un pilier de l'industrie des semi-conducteurs pour la création de couches isolantes et semi-conductrices de haute pureté qui forment les transistors. Il est également utilisé pour créer des revêtements de carbone de type diamant (DLC) ultra-durs.

Faire le bon choix pour votre objectif

La sélection de la bonne méthode nécessite de comprendre votre objectif final, car les principes fondamentaux de chaque technique conduisent à des forces et des faiblesses différentes.

- Si votre objectif principal est de déposer un métal pur ou un alliage simple sur une surface relativement plane : le PVD est la méthode la plus directe, efficace et contrôlable.

- Si votre objectif principal est de créer un film composé complexe (comme un nitrure ou un oxyde) ou de revêtir uniformément une forme 3D complexe : la nature réactive et non en ligne de visée du CVD est supérieure.

Comprendre la distinction entre un transfert physique et une réaction chimique est la clé pour maîtriser la technologie de dépôt.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (changement d'état) | Chimique (basé sur une réaction) |

| Matériau source | Cible solide (par exemple, métal pur) | Gaz précurseurs réactifs |

| Mécanisme de dépôt | En ligne de visée | Non en ligne de visée (uniforme sur les formes 3D) |

| Applications courantes | Revêtements durs pour outils, films optiques, finitions décoratives | Couches de semi-conducteurs, films composés complexes (par exemple, DLC) |

Prêt à choisir la bonne technique de dépôt pour votre laboratoire ?

Que vous développiez des composants semi-conducteurs, créiez des revêtements durs pour des outils ou ayez besoin de films minces précis pour la recherche, le choix de l'équipement PVD ou CVD approprié est essentiel à votre succès.

KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, offrant des solutions fiables pour tous vos besoins de dépôt. Nos experts peuvent vous aider à naviguer dans les complexités du PVD et du CVD pour trouver le système parfait pour votre application, garantissant une qualité de film supérieure, une efficacité de processus et une fiabilité à long terme.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses