À la base, le traitement thermique est un processus industriel hautement contrôlé où les métaux sont chauffés et refroidis à des températures et des vitesses précises. Cette manipulation ne modifie pas la forme du métal, mais altère fondamentalement sa structure cristalline interne, modifiant ainsi ses propriétés physiques et mécaniques telles que la dureté, la ténacité et la ductilité.

Le traitement thermique est la clé pour libérer tout le potentiel d'un métal. Il ne s'agit pas de faire fondre ou de forger le matériau, mais de réorganiser précisément sa structure atomique interne pour obtenir des caractéristiques de performance spécifiques que le métal brut ne possède pas.

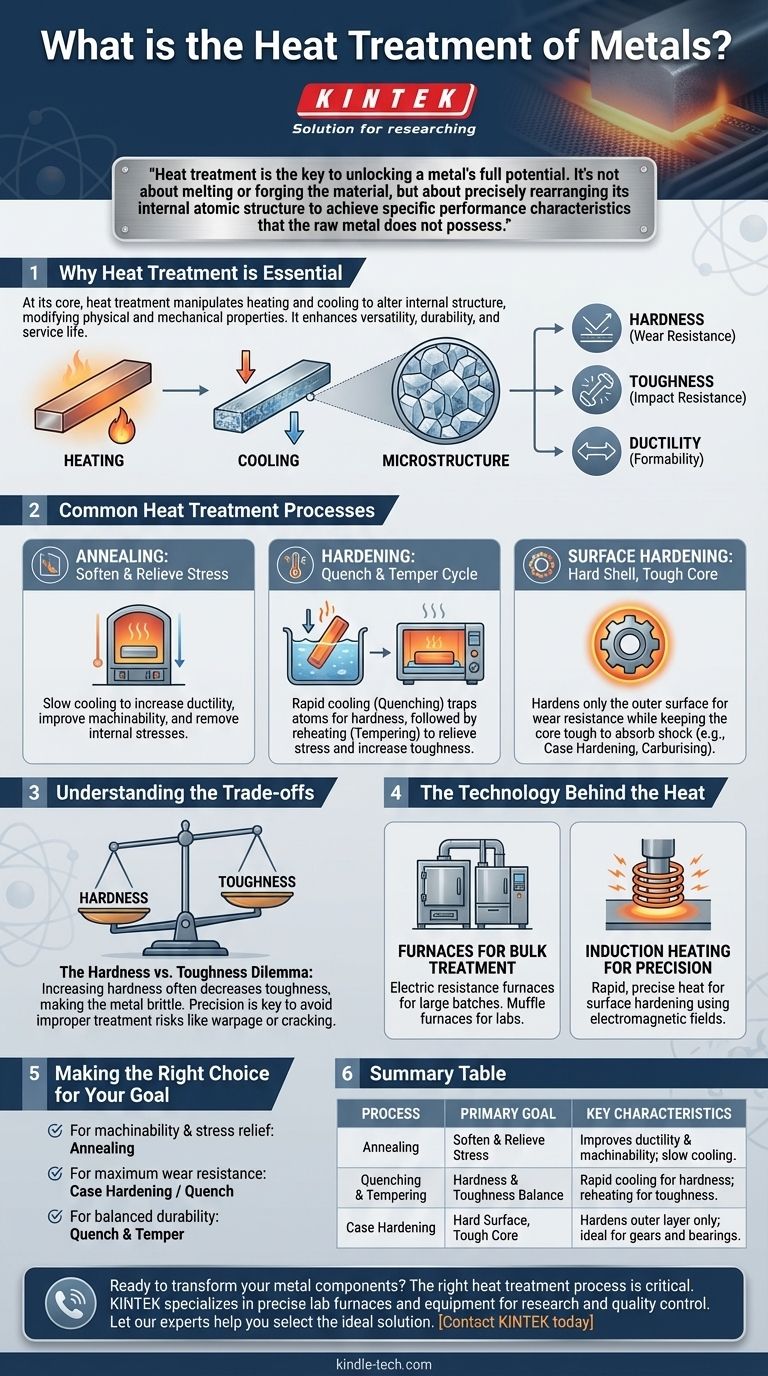

Pourquoi le traitement thermique est essentiel

L'objectif principal du traitement thermique est de rendre une pièce métallique mieux adaptée à son application prévue. Ce processus est une étape critique dans la fabrication, améliorant la polyvalence, la durabilité et la durée de vie des composants métalliques.

Contrôler la microstructure

Le chauffage d'un métal fournit l'énergie nécessaire à ses atomes pour se déplacer et se réorganiser en différentes structures cristallines. La vitesse de refroidissement "verrouille" ensuite une structure souhaitée, connue sous le nom de microstructure. Cette architecture interne dicte les propriétés finales du composant.

Améliorer les propriétés mécaniques

En modifiant la microstructure, nous pouvons affiner les propriétés critiques. Par exemple, nous pouvons augmenter la dureté pour une meilleure résistance à l'usure, améliorer la ténacité pour résister à la rupture due aux chocs, ou améliorer la ductilité pour permettre au métal d'être formé ou étiré sans se casser.

Procédés de traitement thermique courants

Différentes combinaisons de cycles de chauffage, de températures et de vitesses de refroidissement définissent des procédés de traitement spécifiques, chacun étant conçu pour produire un ensemble distinct de propriétés.

Recuit : Pour ramollir et soulager les contraintes

Le recuit (Annealing) consiste à chauffer un métal puis à le refroidir très lentement. Ce processus est utilisé pour ramollir le matériau, le rendant plus ductile et plus facile à usiner ou à former. Il sert également à éliminer les contraintes internes créées lors des étapes de fabrication précédentes.

Trempe : Le cycle de trempe et de revenu

La trempe (Quenching) est le processus de refroidissement rapide d'un métal, généralement dans l'eau, l'huile ou l'air, après l'avoir chauffé à haute température. Cela piège les atomes dans une structure très dure mais fragile.

Étant donné que la trempe crée de la fragilité, elle est presque toujours suivie par le revenu (tempering). Cela implique de réchauffer la pièce à une température plus basse pour soulager une partie de la contrainte interne, ce qui réduit la fragilité et augmente la ténacité au prix d'une petite perte de dureté.

Durcissement de surface : Un cœur résistant avec une coquille dure

Également connu sous le nom de cémentation (case hardening), ce groupe de procédés durcit uniquement la surface extérieure d'une pièce tout en laissant le noyau interne (la "coquille") plus tendre et plus tenace.

Ceci crée une combinaison idéale pour des composants tels que les engrenages, qui nécessitent une surface très résistante à l'usure pour s'engrener avec d'autres pièces, mais un noyau résistant pour absorber les chocs et prévenir une défaillance catastrophique. La carburation (Carburising) est une méthode courante où le carbone est infusé dans la surface de l'acier pour permettre ce durcissement localisé.

Comprendre les compromis

Le traitement thermique est une discipline de compromis soigneusement équilibrés. Vous ne pouvez que rarement maximiser toutes les propriétés souhaitables en même temps.

Le dilemme dureté contre ténacité

Le compromis le plus fondamental est entre la dureté et la ténacité. Lorsque vous augmentez la dureté d'un métal, vous diminuez presque invariablement sa ténacité, le rendant plus fragile et sujet à se briser sous un impact soudain. Une lime parfaitement durcie peut couper l'acier, mais elle se brisera si vous la laissez tomber sur un sol en béton. C'est pourquoi le revenu est si critique après la trempe.

Le risque d'un traitement inapproprié

Le traitement thermique exige une extrême précision. Utiliser la mauvaise température, le mauvais timing ou le mauvais milieu de refroidissement peut non seulement ne pas produire les propriétés souhaitées, mais aussi endommager ou détruire de façon permanente le composant. Cela peut entraîner une déformation, des fissures ou une pièce finale trop molle ou trop fragile pour sa tâche.

La technologie derrière la chaleur

La méthode utilisée pour appliquer la chaleur est choisie en fonction du processus, du matériau et de l'échelle de production.

Fours pour le traitement en vrac

Pour traiter des composants entiers ou de grands lots, les fours à résistance électrique sont courants. Ils fonctionnent comme de grands fours hautement contrôlés. Les fours à moufle plus petits sont souvent utilisés en laboratoire pour tester les propriétés des matériaux ou pour traiter de très petites pièces.

Chauffage par induction pour la précision

Le chauffage par induction utilise des champs électromagnétiques pour générer rapidement de la chaleur directement à l'intérieur de la surface du métal. Cette méthode est extrêmement rapide et précise, ce qui la rend idéale pour les procédés de durcissement de surface où seule la couche externe d'une pièce doit être traitée.

Faire le bon choix pour votre objectif

La sélection du processus de traitement thermique correct est dictée entièrement par les exigences de performance finales du composant.

- Si votre objectif principal est l'usinabilité et la relaxation des contraintes : Le recuit est le processus correct pour ramollir le matériau et le rendre plus facile à travailler.

- Si votre objectif principal est la résistance maximale à l'usure et la dureté de surface : La cémentation ou une trempe complète avec un revenu minimal fourniront la surface la plus dure possible.

- Si votre objectif principal est une durabilité équilibrée face aux chocs et à l'usure : Un cycle de trempe et de revenu est l'approche standard pour obtenir une bonne combinaison de dureté et de ténacité.

En fin de compte, le traitement thermique transforme un simple morceau de métal en un composant d'ingénierie haute performance.

Tableau récapitulatif :

| Procédé | Objectif principal | Caractéristiques clés |

|---|---|---|

| Recuit | Ramollir & Soulager les contraintes | Améliore la ductilité et l'usinabilité ; refroidissement lent. |

| Trempe & Revenu | Équilibre Dureté & Ténacité | Refroidissement rapide (trempe) pour la dureté ; réchauffage (revenu) pour la ténacité. |

| Cémentation | Surface dure, Noyau résistant | Durcit uniquement la couche extérieure ; idéal pour les engrenages et les roulements. |

Prêt à transformer vos composants métalliques ? Le bon processus de traitement thermique est essentiel pour obtenir l'équilibre parfait entre dureté, ténacité et durabilité. KINTEK est spécialisé dans la fourniture des fours de laboratoire et des équipements de précision nécessaires à la recherche, au développement et au contrôle qualité des procédés de traitement thermique. Laissez nos experts vous aider à choisir la solution idéale pour les besoins de votre laboratoire. Contactez KINTEK dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels sont les composants d'un four à moufle ? Découvrez les systèmes essentiels pour un chauffage précis et sûr

- Les différents liquides fondent-ils à des vitesses différentes ? Découvrez la science des points de fusion et des propriétés des matériaux

- Comment le traitement thermique affecte-t-il la rugosité de surface ? Minimiser la dégradation de surface pour les pièces de précision

- Quelle est la température du four à moufle ? Trouvez la bonne chaleur pour votre processus de laboratoire

- Quelles précautions prendre avec un four à moufle ? Consignes essentielles de sécurité et d'utilisation