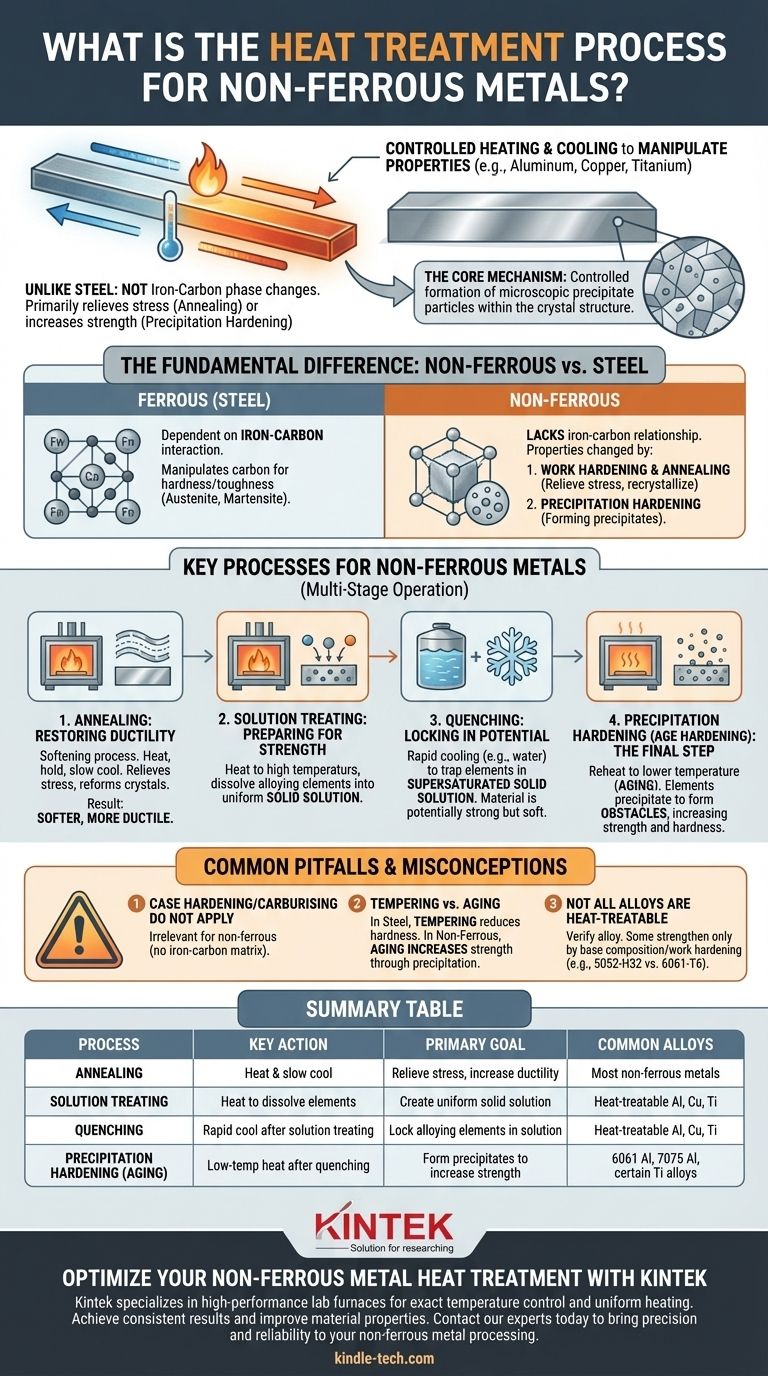

En bref, le traitement thermique des métaux non ferreux tels que l'aluminium, le cuivre ou le titane est un processus de chauffage et de refroidissement contrôlés conçu pour manipuler leurs propriétés physiques. Contrairement à l'acier, qui dépend des changements de phase fer-carbone, les traitements des métaux non ferreux fonctionnent principalement en soulageant les contraintes internes par le recuit ou en augmentant la résistance et la dureté par un processus appelé durcissement par précipitation.

L'erreur fondamentale est d'appliquer la logique du traitement thermique de l'acier aux métaux non ferreux. Le mécanisme fondamental pour renforcer la plupart des alliages non ferreux traitables thermiquement n'est pas le durcissement à base de carbone, mais la formation contrôlée de particules de précipité microscopiques au sein de la structure cristalline du métal.

La différence fondamentale : pourquoi le non ferreux n'est pas de l'acier

Comprendre comment traiter correctement thermiquement les métaux non ferreux commence par comprendre pourquoi ils sont fondamentalement différents de leurs homologues ferreux (à base de fer).

Le rôle du carbone dans l'acier

La grande majorité des processus de traitement thermique pour l'acier — tels que le durcissement superficiel, la cémentation, la trempe et le revenu — dépendent entièrement de l'interaction entre le fer et le carbone.

Ces processus manipulent le carbone dans la structure cristalline de l'acier, forçant les transitions entre les phases comme l'austénite et la martensite pour obtenir dureté et ténacité.

Mécanismes de renforcement des métaux non ferreux

Les métaux non ferreux n'ont pas cette relation fer-carbone. Leurs propriétés sont modifiées par deux mécanismes principaux :

- Écrouissage et recuit : Déformer physiquement le métal (écrouissage) le rend plus dur mais plus cassant. Le recuit inverse cela en utilisant la chaleur pour soulager les contraintes et recristalliser la structure du grain, restaurant la douceur et la ductilité.

- Durcissement par précipitation : Les éléments d'alliage sont d'abord dissous dans le métal de base à haute température, puis « figés » en place par un refroidissement rapide (trempe). Un cycle de chauffage final à plus basse température (vieillissement) provoque la formation de particules extrêmement fines, ou précipités, qui augmentent considérablement la résistance.

Processus clés pour les métaux non ferreux

Pour les alliages non ferreux traitables thermiquement, en particulier l'aluminium, le processus de renforcement est une opération en plusieurs étapes.

Recuit : restaurer la ductilité

Le recuit est un processus d'adoucissement. Le métal est chauffé à une température spécifique, maintenu à cette température, puis refroidi lentement.

Ce processus permet à la structure cristalline interne, qui peut être sollicitée par la fabrication ou la mise en forme, de se détendre et de se reformer. Le résultat principal est un matériau plus doux, plus ductile et moins cassant, ce qui le rend plus facile à former.

Traitement en solution : préparation à la résistance

C'est la première étape du processus de renforcement. L'alliage est chauffé à une température élevée où les éléments d'alliage (comme le cuivre ou le silicium dans l'aluminium) se dissolvent complètement dans le métal de base, créant une solution solide uniforme.

Considérez cela comme dissoudre du sucre dans de l'eau chaude : tout est mélangé en un seul liquide uniforme.

Trempe : verrouiller le potentiel

Immédiatement après le traitement en solution, le métal est refroidi rapidement, généralement dans l'eau. Cette trempe ne laisse pas le temps aux éléments d'alliage dissous de s'échapper de la solution.

L'objectif est de piéger ces éléments dans ce qu'on appelle une solution solide sursaturée. Le potentiel de résistance est maintenant verrouillé, mais le matériau est souvent encore relativement mou.

Durcissement par précipitation (Vieillissement) : l'étape finale

C'est l'étape de renforcement cruciale. Le matériau trempé est réchauffé à une température beaucoup plus basse et maintenu pendant un temps spécifique.

Ce chauffage doux, ou vieillissement, donne aux éléments d'alliage piégés juste assez d'énergie pour « précipiter » hors de la solution, formant d'innombrables particules microscopiques. Ces particules agissent comme des obstacles qui empêchent les plans cristallins du métal de glisser, rendant le matériau nettement plus dur et plus résistant.

Pièges et idées fausses courantes

Appliquer la terminologie du traitement de l'acier aux métaux non ferreux est la source d'erreur la plus courante.

Le « durcissement superficiel » et la « cémentation » ne s'appliquent pas

Ces processus impliquent la diffusion du carbone à la surface de l'acier pour créer une coque extérieure dure. Étant donné que les métaux non ferreux comme l'aluminium ou le titane n'ont pas de matrice fer-carbone à manipuler, ces termes sont sans rapport et les processus sont inapplicables.

« Revenu » contre « Vieillissement »

Dans l'acier, le revenu est un processus qui réduit la dureté d'une pièce fraîchement trempée pour augmenter sa ténacité.

Dans les alliages non ferreux, le processus de chauffage après une trempe est appelé vieillissement, et son objectif est d'augmenter la dureté et la résistance par précipitation. Utiliser le terme « revenu » provoque une confusion importante car l'objectif métallurgique est l'inverse.

Tous les alliages ne sont pas traitables thermiquement

Un fait critique est que de nombreux alliages non ferreux ne peuvent pas être renforcés par traitement thermique. Leur résistance provient purement de leur composition de base et de l'écrouissage.

Par exemple, l'aluminium 6061-T6 est durci par précipitation, tandis que l'aluminium 5052-H32 est un alliage durci par déformation qui ne peut pas être renforcé davantage par vieillissement.

Faire le bon choix pour votre objectif

Sélectionner le processus correct nécessite une compréhension claire de votre résultat souhaité et de votre alliage spécifique.

- Si votre objectif principal est une formabilité maximale ou une relaxation des contraintes : Le recuit est le processus correct pour rendre le matériau plus doux et plus ductile.

- Si votre objectif principal est la résistance et la dureté maximales : La séquence complète de traitement en solution, de trempe et de vieillissement par précipitation est requise, mais uniquement sur les alliages désignés comme traitables thermiquement.

- Si vous travaillez avec un alliage inconnu : Ne supposez jamais qu'il est traitable thermiquement. Vérifiez toujours la désignation de l'alliage, car tenter de vieillir par précipitation un alliage non traitable n'aura aucun effet ou pourrait ruiner le matériau.

En fin de compte, maîtriser les propriétés des métaux non ferreux passe par la reconnaissance de leur métallurgie unique et par l'application des principes corrects pour atteindre votre objectif d'ingénierie.

Tableau récapitulatif :

| Processus | Action clé | Objectif principal | Alliages courants |

|---|---|---|---|

| Recuit | Chauffer et refroidir lentement | Soulager les contraintes, augmenter la ductilité | La plupart des métaux non ferreux |

| Traitement en solution | Chauffer pour dissoudre les éléments d'alliage | Créer une solution solide uniforme | Aluminium, cuivre, titane traitables thermiquement |

| Trempe | Refroidissement rapide après traitement en solution | Verrouiller les éléments d'alliage en solution | Aluminium, cuivre, titane traitables thermiquement |

| Durcissement par précipitation (Vieillissement) | Chauffage à basse température après trempe | Former des précipités pour augmenter la résistance et la dureté | Aluminium 6061, aluminium 7075, certains alliages de titane |

Optimisez votre traitement thermique des métaux non ferreux avec KINTEK

La maîtrise des cycles thermiques précis pour le recuit, le traitement en solution et le durcissement par précipitation est essentielle pour obtenir les propriétés matérielles souhaitées dans vos composants non ferreux. KINTEK se spécialise dans les fours de laboratoire haute performance et les équipements de traitement thermique conçus pour un contrôle précis de la température et un chauffage uniforme, essentiels pour le traitement thermique réussi de l'aluminium, du cuivre, du titane et d'autres alliages non ferreux.

Nos équipements vous aident à :

- Obtenir des résultats cohérents grâce à une uniformité de température précise

- Exécuter des cycles thermiques complexes pour le durcissement par précipitation

- Améliorer la résistance, la ductilité et la performance du matériau

- Éviter les pièges courants dans le traitement thermique des métaux non ferreux

Nous servons : laboratoires de recherche, installations métallurgiques, fabricants aérospatiaux et ingénieurs automobiles qui exigent des solutions de traitement thermique fiables.

Prêt à améliorer vos capacités de traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent apporter précision et fiabilité à votre traitement des métaux non ferreux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux