Essentiellement, la trempe par refroidissement est un processus de traitement thermique utilisé pour augmenter la dureté et la résistance des métaux, en particulier l'acier. Le processus consiste à chauffer le métal à une température élevée spécifique, puis à le refroidir avec une extrême rapidité en le plongeant dans un milieu tel que l'eau, l'huile ou le gaz. Ce refroidissement rapide emprisonne la structure cristalline interne du métal dans un état dur et contraint.

La trempe ne consiste pas simplement à refroidir une pièce de métal chaude. C'est un processus précisément contrôlé de refroidissement à une vitesse suffisamment rapide pour empêcher la formation de structures cristallines plus douces et plus stables, piégeant ainsi le matériau dans un état dur et métastable connu sous le nom de martensite.

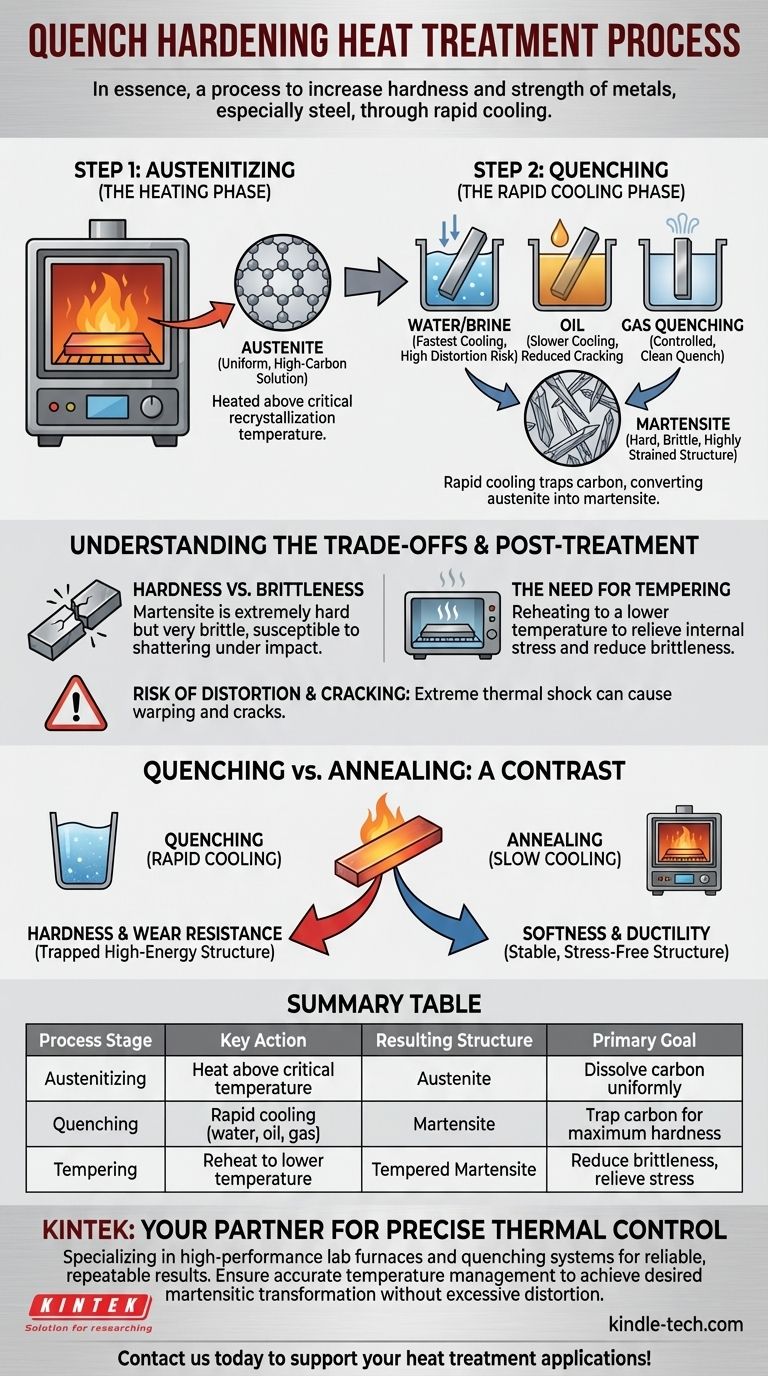

La science de la trempe : un processus en deux étapes

La trempe par durcissement véritable est une combinaison de deux étapes thermiques distinctes : l'austénitisation (chauffage) et la trempe (refroidissement rapide). Comprendre les deux est essentiel pour comprendre le résultat final.

Étape 1 : L'austénitisation (Phase de chauffage)

Avant qu'un métal puisse être durci, il doit d'abord être chauffé correctement. Cette étape transforme sa structure interne en un état uniforme et à haute énergie.

Le métal, généralement un acier au carbone, est chauffé au-dessus de sa température critique de recristallisation. À ce stade, la structure cristalline existante se dissout dans une nouvelle phase appelée austénite.

À l'état austénitique, les atomes de carbone sont uniformément dissous dans le réseau cristallin du fer. Cette solution uniforme à haute teneur en carbone est le point de départ nécessaire pour créer une structure durcie.

Étape 2 : La trempe (Phase de refroidissement rapide)

La trempe est ce qui piège l'état de haute énergie créé pendant le chauffage, le convertissant en dureté.

L'objectif de la trempe est de refroidir le métal si rapidement que les atomes de carbone dissous n'ont pas le temps de se déplacer et de former des structures plus douces et plus stables comme la perlite ou la bainite.

Ce refroidissement rapide force l'austénite à se transformer en martensite, une structure cristalline tétragonale à corps centré très dure, cassante et fortement contrainte. Cette transformation est la source de la dureté acquise lors du processus.

Il existe plusieurs méthodes pour obtenir ce refroidissement rapide, chacune avec une vitesse de refroidissement et une sévérité différentes :

- Eau/Saumure : Offre la vitesse de refroidissement la plus rapide, mais crée le risque le plus élevé de déformation et de fissuration.

- Huile : Refroidit plus lentement que l'eau, réduisant le risque de fissuration tout en obtenant une dureté significative.

- Trempe par gaz : Les fours sous vide modernes utilisent des gaz à haute pression comme l'azote ou l'argon pour une trempe propre et contrôlée, souvent pour des composants de grande valeur.

Comprendre les compromis

La trempe par durcissement produit une dureté exceptionnelle, mais cette propriété n'est pas sans compromis importants qui doivent être gérés.

Dureté contre fragilité

Le principal compromis est que la structure martensitique, bien qu'extrêmement dure, est également très fragile. Une pièce entièrement trempée est souvent trop fragile pour la plupart des applications pratiques car elle peut se briser sous l'impact.

La nécessité du revenu

En raison de cette fragilité, une pièce trempée est presque toujours suivie d'un traitement thermique secondaire appelé revenu. Le revenu consiste à réchauffer la pièce à une température plus basse pour soulager une partie des contraintes internes et réduire la fragilité, bien qu'avec une légère réduction de la dureté globale.

Risque de déformation et de fissuration

Le choc thermique extrême de l'immersion d'une pièce rougeoyante dans un liquide frais crée d'énormes contraintes internes. Cela peut provoquer le gauchissement, la déformation ou même le développement de fissures microscopiques ou catastrophiques pendant le processus.

Trempe par rapport à recuit : Dureté contre ductilité

Pour bien saisir le but de la trempe, il est utile de la contraster avec son opposé : le recuit.

Trempe pour la dureté

La trempe est définie par un refroidissement rapide. Ce processus est conçu pour piéger une structure cristalline désorganisée et à haute énergie (martensite) afin de maximiser la dureté et la résistance à l'usure.

Recuit pour la douceur

Le recuit implique de chauffer un métal puis de le refroidir très lentement, souvent en le laissant refroidir à l'intérieur du four. Ce refroidissement lent permet à une structure de grain stable, sans contrainte et ductile (douce) de se former, rendant le métal plus facile à usiner ou à former.

Faire le bon choix pour votre objectif

Le traitement thermique correct dépend entièrement des propriétés finales souhaitées du composant.

- Si votre objectif principal est la dureté maximale et la résistance à l'usure : Utilisez la trempe par refroidissement, mais prévoyez un processus de revenu subséquent pour obtenir un équilibre utilisable entre dureté et ténacité.

- Si votre objectif principal est d'adoucir le métal pour faciliter l'usinage ou la formage : Utilisez le recuit pour créer une structure ductile et sans contrainte.

- Si vous travaillez avec certains alliages non ferreux : Sachez que la trempe peut parfois produire un état plus doux, vous devez donc vérifier le traitement correct pour ce matériau spécifique.

En fin de compte, le contrôle de la vitesse de refroidissement est l'outil le plus puissant pour déterminer les propriétés mécaniques finales d'un métal traité thermiquement.

Tableau récapitulatif :

| Étape du processus | Action clé | Structure résultante | Objectif principal |

|---|---|---|---|

| Austénitisation | Chauffer au-dessus de la température critique | Austénite | Dissoudre le carbone uniformément |

| Trempe | Refroidissement rapide (eau, huile, gaz) | Martensite | Piéger le carbone pour une dureté maximale |

| Revenu | Réchauffer à une température plus basse | Martensite revenue | Réduire la fragilité, soulager le stress |

Besoin d'un contrôle thermique précis pour vos processus de trempe par refroidissement ? KINTEK est spécialisée dans les fours de laboratoire haute performance et les systèmes de trempe conçus pour des résultats fiables et reproductibles. Notre équipement assure la gestion précise de la température, essentielle pour obtenir la transformation martensitique souhaitée sans déformation ou fissuration excessive. Que vous développiez de nouveaux alliages ou que vous durcissiez des composants, KINTEK fournit les solutions robustes dont votre laboratoire a besoin. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités