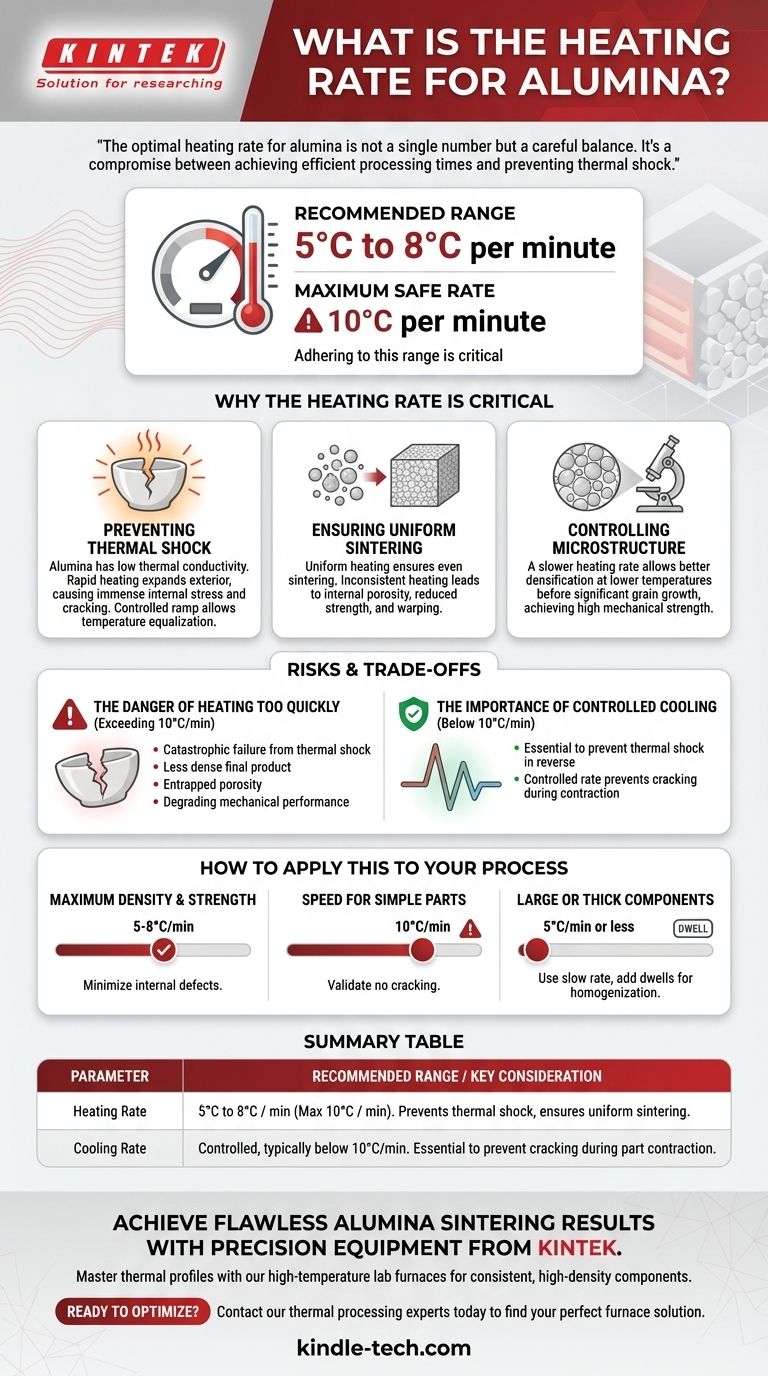

Pour le traitement de l'alumine, le taux de chauffage généralement recommandé se situe entre 5°C et 8°C par minute, avec un taux maximal sûr de 10°C par minute. Le respect de cette plage est essentiel pour obtenir les propriétés matérielles souhaitées et éviter la défaillance catastrophique de la pièce due aux contraintes thermiques.

Le taux de chauffage optimal pour l'alumine n'est pas un chiffre unique, mais un équilibre délicat. C'est un compromis entre l'obtention de temps de traitement efficaces et la prévention du choc thermique, qui peut provoquer des fissures et compromettre l'intégrité finale du composant céramique.

Pourquoi le taux de chauffage est critique

La vitesse à laquelle vous chauffez l'alumine influence directement la qualité finale du composant. Ce n'est pas une étape à précipiter ; c'est un paramètre de processus fondamental qui contrôle la transformation du matériau au niveau microscopique.

Prévention du choc thermique

L'alumine, comme la plupart des céramiques, a une faible conductivité thermique. Cela signifie que la chaleur ne se propage pas rapidement à travers elle.

Si vous chauffez l'extérieur trop rapidement, il se dilate tandis que l'intérieur reste froid et non dilaté. Cette différence d'expansion crée une contrainte interne immense, qui peut facilement entraîner des fissures ou une fracture complète. Une rampe lente et contrôlée permet à la température de s'égaliser dans toute la pièce.

Assurer un frittage uniforme

Le frittage est le processus par lequel des particules céramiques individuelles fusionnent à haute température, créant une pièce dense et solide.

Un chauffage uniforme garantit que ce processus se produit uniformément dans tout le composant. Si certaines zones chauffent plus vite que d'autres, vous obtiendrez une densification incohérente, entraînant une porosité interne, une résistance réduite et une déformation dimensionnelle.

Contrôle de la microstructure

Les propriétés finales de l'alumine — telles que sa dureté, sa résistance et sa translucidité — sont déterminées par sa microstructure, en particulier sa taille de grain.

Un taux de chauffage plus lent permet généralement une meilleure densification à des températures plus basses avant qu'une croissance significative des grains ne se produise, ce qui est souvent souhaitable pour obtenir une résistance mécanique élevée.

Les risques et les compromis

Le choix d'un taux de chauffage implique de trouver un équilibre entre la vitesse du processus et la qualité du matériau. S'écarter de la plage recommandée a des conséquences importantes.

Le danger de chauffer trop vite

Dépasser le maximum de 10°C/min est fortement déconseillé. Le risque principal est une défaillance catastrophique due au choc thermique, en particulier dans les géométries plus grandes ou plus complexes.

Même si la pièce ne présente pas de fissures visibles, un chauffage rapide peut entraîner un produit final moins dense avec une porosité emprisonnée, dégradant sévèrement ses performances mécaniques.

L'importance d'un refroidissement contrôlé

Le processus de refroidissement est tout aussi critique que le processus de chauffage. N'arrêtez jamais un programme de four à une température élevée.

Un taux de refroidissement contrôlé, généralement inférieur à 10°C/min, est essentiel pour éviter le choc thermique inverse. Lorsque la pièce refroidit, elle se contracte, et une chute de température rapide et incontrôlée induira les mêmes contraintes internes qui provoquent des fissures pendant le chauffage.

Comment appliquer cela à votre processus

Votre objectif spécifique dictera où vous vous situez dans la plage recommandée. Utilisez ces principes comme guide de départ pour votre application.

- Si votre objectif principal est la densité et la résistance maximales : Tenez-vous-en à l'extrémité inférieure de la plage, soit environ 5-8°C/min, pour assurer un frittage uniforme et minimiser les défauts internes.

- Si votre objectif principal est la vitesse de traitement pour des pièces simples et petites : Vous pourriez être en mesure de fonctionner plus près du maximum de 10°C/min, mais vous devez valider que cela n'introduit pas de fissures.

- Si vous travaillez avec des composants grands ou épais : Utilisez toujours un taux lent de 5°C/min ou moins et envisagez d'ajouter des paliers (maintien à température constante) pour permettre à la température de s'homogénéiser complètement.

En fin de compte, le contrôle du cycle thermique est fondamental pour réussir le traitement des céramiques.

Tableau récapitulatif :

| Paramètre | Plage recommandée | Taux maximal sûr | Considération clé |

|---|---|---|---|

| Taux de chauffage | 5°C à 8°C par minute | 10°C par minute | Prévient le choc thermique et assure un frittage uniforme |

| Taux de refroidissement | Contrôlé, généralement inférieur à 10°C/min | - | Essentiel pour éviter les fissures lors de la contraction de la pièce |

Obtenez des résultats de frittage d'alumine impeccables avec l'équipement de précision de KINTEK.

Maîtriser le profil thermique est essentiel pour produire des composants en alumine à haute densité et résistants, exempts de fissures et de déformations. KINTEK est spécialisé dans les fours de laboratoire à haute température qui offrent les taux de chauffage et de refroidissement précis et contrôlés qu'exige votre traitement céramique.

Nos fours sont conçus pour une uniformité de température et une programmabilité exceptionnelles, vous donnant un contrôle total sur votre cycle de frittage pour obtenir les propriétés matérielles souhaitées de manière constante.

Prêt à optimiser votre traitement de l'alumine ? Contactez nos experts en traitement thermique dès aujourd'hui pour discuter des exigences spécifiques de votre application et trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- La céramique est-elle un bon matériau ? Un guide de ses forces extrêmes et de ses compromis

- Qu'est-ce que le carbure de silicium fritté sans pression ? Un guide des céramiques haute performance

- Qu'est-ce que la céramique frittée ? Un matériau durable et non poreux pour les surfaces modernes

- Pourquoi le carbure de silicium est-il plus efficace ? Libérez une densité de puissance plus élevée grâce aux propriétés matérielles supérieures du SiC

- Quel type de structure possède le carbure de silicium ? Un solide à réseau covalent pour des performances extrêmes

- La céramique est-elle cassable ou incassable ? Comprendre la force et la fragilité des céramiques

- Quelles sont les applications utiles de la céramique ? Découvrez des solutions haute performance pour votre industrie

- Quels sont les autres noms pour la poudre céramique ? Classifiez par composition, taille et application