Dans le frittage, le taux de chauffage est la vitesse à laquelle la température du four est augmentée pendant le cycle de fabrication, généralement mesurée en degrés par minute (°C/min ou °F/min). Ce n'est pas une valeur unique, mais une séquence soigneusement programmée de différents taux correspondant à des étapes spécifiques du processus. Cette montée en température contrôlée est essentielle pour éliminer les liants sans causer de dommages et pour obtenir la densité finale et la précision dimensionnelle souhaitées dans la pièce.

Le défi fondamental du frittage n'est pas seulement d'atteindre une température maximale, mais de gérer l'ensemble du parcours thermique. Le taux de chauffage est l'outil principal pour naviguer dans ce parcours, assurant que les liants sont retirés en toute sécurité et que la pièce se densifie uniformément sans introduire de défauts critiques.

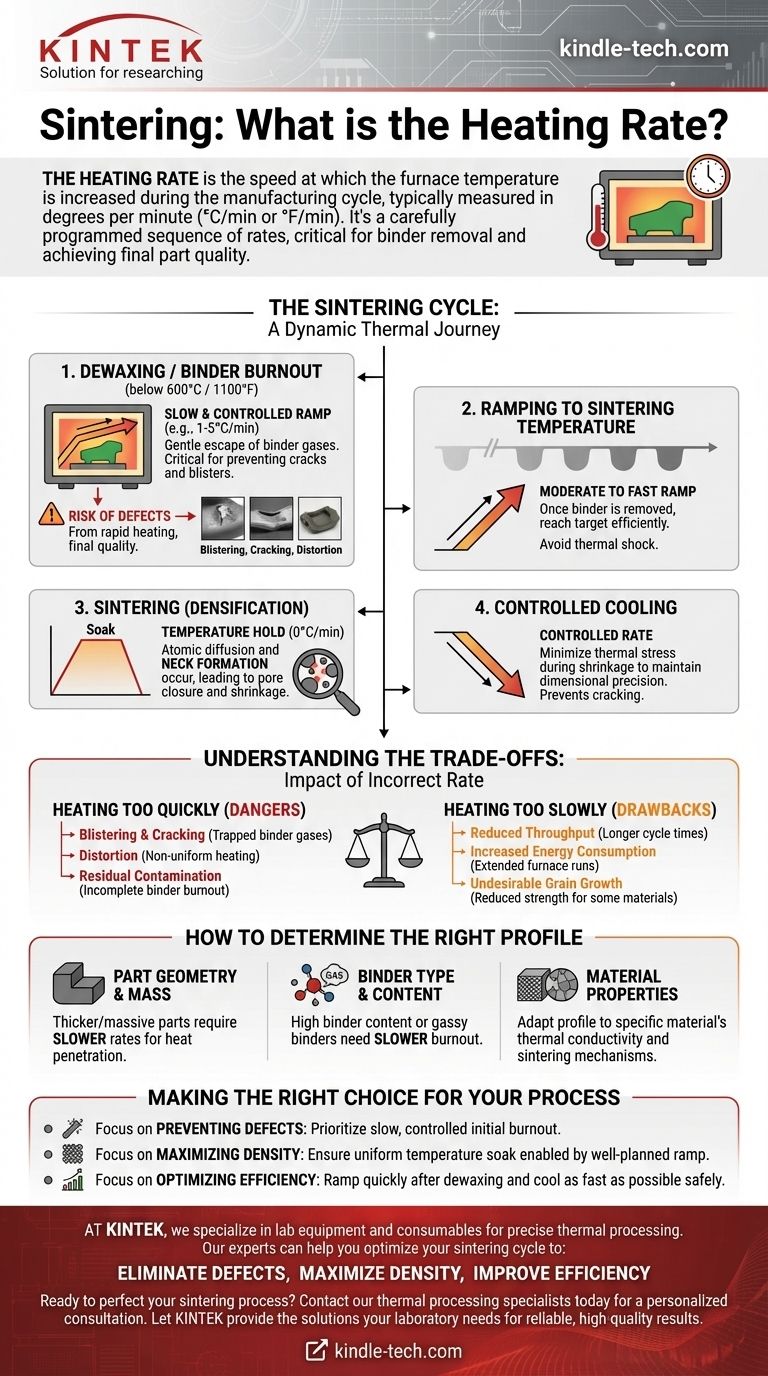

Le cycle de frittage : plus qu'une simple température maximale

Une idée fausse courante est que le frittage consiste simplement à cuire une pièce à haute température. En réalité, il s'agit d'un processus thermique dynamique avec des phases distinctes, chacune nécessitant un taux de chauffage spécifique pour réussir. Le profil de température complet — y compris le chauffage, le maintien et le refroidissement — détermine la qualité finale.

Phase 1 : Élimination de la cire / Combustion des liants

Avant que le frittage à haute température ne puisse commencer, le « corps vert » (la forme de poudre pressée) doit être chauffé lentement pour brûler les liants et les lubrifiants utilisés lors du moulage.

Ce taux de chauffage initial est la partie la plus critique du cycle. Si la température augmente trop rapidement, le liant se vaporise agressivement, créant une pression interne élevée qui peut fissurer, faire cloquer ou déformer la pièce avant qu'elle n'ait aucune résistance. Un taux lent et contrôlé permet à ces gaz de s'échapper doucement à travers la porosité naturelle de la pièce.

Phase 2 : Montée en température de frittage

Une fois que le liant est complètement éliminé (généralement en dessous de 600 °C ou 1100 °F), le taux de chauffage peut souvent être augmenté plus rapidement. Le risque de défauts liés au liant ayant disparu, l'objectif est d'atteindre efficacement la température de frittage cible sans provoquer de choc thermique.

Phase 3 : Frittage (Densification)

À la température maximale, la pièce est maintenue pendant une durée spécifique. Pendant cette « trempe », les atomes du matériau diffusent à travers les frontières des particules, un processus appelé formation de col. Ce processus ferme les pores entre les particules, provoquant le rétrécissement et la densification de la pièce. Le profil de chauffage menant à cette étape garantit que toute la pièce atteint cette température uniformément, ce qui est essentiel pour une densification cohérente.

Phase 4 : Refroidissement contrôlé

Tout comme pour le chauffage, le taux de refroidissement est également contrôlé. Un refroidissement trop rapide peut induire des contraintes thermiques, entraînant des fissures et compromettant la précision dimensionnelle obtenue pendant le frittage.

Comprendre les compromis : l'impact d'un taux de chauffage incorrect

Le choix d'un taux de chauffage est un exercice d'équilibre entre la qualité et l'efficacité. Un taux mal calibré est la principale cause d'échecs des cycles de frittage.

Les dangers d'un chauffage trop rapide

Un taux de chauffage rapide, en particulier pendant la phase initiale de combustion, est la source de défauts la plus courante.

- Cloquage et fissures : Les gaz de liant piégés créent une pression et endommagent physiquement le corps vert fragile.

- Déformation : Un chauffage non uniforme provoque la contraction de différentes zones de la pièce à des vitesses différentes, entraînant un gauchissement.

- Contamination résiduelle : Si le liant n'a pas le temps de brûler complètement, des résidus de carbone peuvent subsister, inhibant une densification correcte et affectant les propriétés finales du matériau.

Les inconvénients d'un chauffage trop lent

Bien que plus sûr, un taux de chauffage excessivement lent n'est pas sans conséquences.

- Rendement réduit : Des temps de cycle plus longs se traduisent directement par une capacité de production plus faible et des coûts opérationnels plus élevés.

- Consommation d'énergie accrue : Faire fonctionner un four pendant des périodes prolongées augmente considérablement la consommation d'énergie.

- Croissance de grains indésirable : Pour certains matériaux, passer trop de temps à des températures élevées (même en dessous du pic) peut provoquer la croissance des grains, ce qui peut parfois réduire la résistance finale du matériau.

Comment déterminer le bon profil

Le profil de chauffage idéal n'est pas universel ; il est adapté à l'application spécifique. Il dépend de plusieurs facteurs clés.

Géométrie et masse de la pièce

Les pièces plus épaisses et plus massives nécessitent des taux de chauffage plus lents. La chaleur a besoin de temps pour pénétrer au cœur de la pièce, et un taux lent garantit que la différence de température entre la surface et le centre reste minimale, évitant ainsi les contraintes internes.

Type et teneur en liant

La quantité et le type de liant sont des variables critiques. Une pièce avec un pourcentage élevé de liant ou un liant qui libère un grand volume de gaz nécessite une phase de combustion beaucoup plus lente et prudente.

Propriétés du matériau

Différents matériaux, tels que les céramiques et les métaux en poudre, possèdent différentes conductivités thermiques et mécanismes de frittage. Le profil de chauffage doit être adapté au comportement du matériau spécifique pour obtenir une densité relative et une résistance optimales.

Faire le bon choix pour votre processus

L'optimisation du taux de chauffage est fondamentale pour un frittage réussi. Votre objectif spécifique déterminera où concentrer votre attention.

- Si votre objectif principal est de prévenir les défauts (fissures, cloques) : Privilégiez un taux de chauffage lent et hautement contrôlé pendant la phase initiale de combustion du liant en dessous de 600 °C.

- Si votre objectif principal est de maximiser la densité et la résistance : Concentrez-vous sur l'obtention d'une trempe à température uniforme au pic, ce qui est rendu possible par une montée en température bien planifiée qui évite les gradients thermiques.

- Si votre objectif principal est d'optimiser l'efficacité de la production : Programme votre cycle pour monter rapidement après que la phase critique d'élimination de la cire soit terminée et assurez-vous que la phase de refroidissement soit aussi rapide que possible sans introduire de choc thermique.

Maîtriser le taux de chauffage transforme le frittage d'une simple étape de chauffage en un processus d'ingénierie précis et reproductible.

Tableau récapitulatif :

| Phase de frittage | Taux de chauffage typique | Objectif principal | Risque d'un taux incorrect |

|---|---|---|---|

| Élimination de la cire / Combustion des liants | Lent (ex. : 1-5 °C/min) | Éliminer les liants en toute sécurité sans dommage | Fissures, cloques, déformation |

| Montée en température de frittage | Modéré à Rapide | Atteindre la température cible efficacement | Choc thermique, chauffage inégal |

| Frittage (Trempe) | 0°C/min (Maintien) | Obtenir une densification et un retrait uniformes | Faible densité, propriétés incohérentes |

| Refroidissement contrôlé | Taux contrôlé | Minimiser les contraintes thermiques pendant le retrait | Fissures, gauchissement |

Vous rencontrez des problèmes de défauts de frittage comme des fissures ou une faible densité ? Votre taux de chauffage pourrait être la clé.

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire et les consommables pour un traitement thermique précis. Nos experts peuvent vous aider à optimiser votre cycle de frittage pour :

- Éliminer les défauts : Prévenir les fissures et le cloquage avec un profil de combustion de liant sur mesure.

- Maximiser la densité : Atteindre une résistance et des performances supérieures des pièces.

- Améliorer l'efficacité : Réduire les temps de cycle et la consommation d'énergie sans sacrifier la qualité.

Prêt à perfectionner votre processus de frittage ? Contactez nos spécialistes du traitement thermique dès aujourd'hui pour une consultation personnalisée. Laissez KINTEK fournir les solutions dont votre laboratoire a besoin pour des résultats fiables et de haute qualité.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux