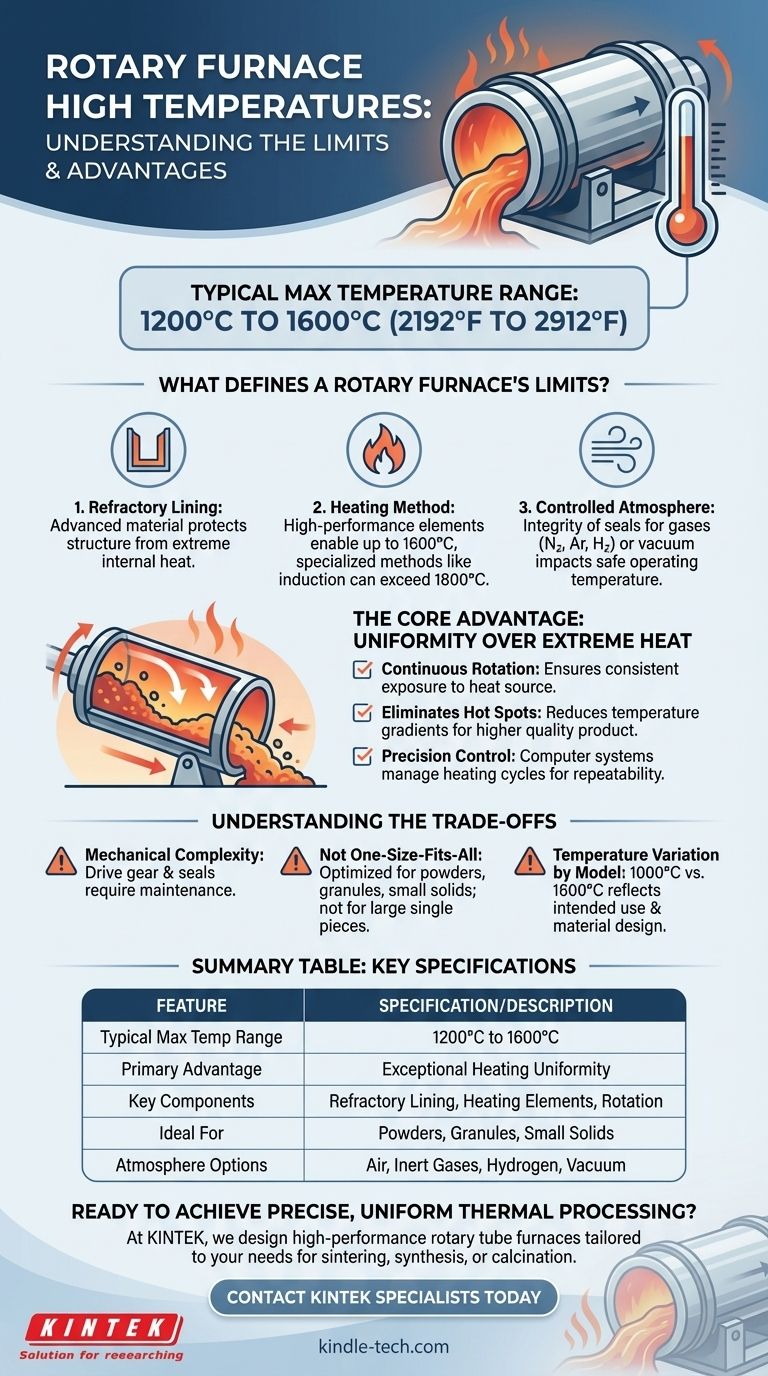

La température maximale d'un four rotatif varie généralement de 1200°C à 1600°C (2192°F à 2912°F). Cependant, la capacité de température exacte dépend fortement du modèle spécifique, de ses matériaux de construction et du processus industriel pour lequel il a été conçu, certaines unités fonctionnant à des températures plus basses, autour de 1000°C.

La température de fonctionnement d'un four rotatif n'est pas un chiffre unique mais une spécification liée à son objectif principal. La conception vise à créer un environnement de chauffage exceptionnellement uniforme pour le traitement de matériaux fluides comme les poudres et les granulés, une tâche accomplie par une rotation constante.

Qu'est-ce qui définit la limite de température d'un four rotatif ?

La capacité d'un four rotatif à atteindre des températures élevées en toute sécurité et de manière constante est le résultat de sa construction spécialisée. Plusieurs composants clés dictent ses limites opérationnelles et ses performances globales.

Le rôle du revêtement réfractaire

Le cœur du four est un cylindre ou un tube rotatif. Ce composant est revêtu d'un matériau réfractaire avancé qui sert de barrière thermique primaire, protégeant la structure métallique externe tout en résistant à une chaleur interne extrême.

L'impact de la méthode de chauffage

La source de chaleur elle-même est un facteur critique. Les fours tubulaires rotatifs standard utilisent des éléments chauffants haute performance pour atteindre des températures allant jusqu'à 1600°C. D'autres technologies de chauffage spécialisées, telles que l'induction, peuvent permettre des températures encore plus élevées dans différents types de fours, dépassant parfois 1800°C.

Atmosphère contrôlée et application

De nombreux processus avancés nécessitent une atmosphère contrôlée. Les fours rotatifs sont souvent équipés pour introduire des gaz spécifiques comme l'azote, l'argon ou l'hydrogène, ou pour fonctionner sous vide. L'intégrité des joints et des matériaux utilisés pour ces caractéristiques a un impact direct sur la température de fonctionnement maximale sûre du four.

L'avantage principal : l'uniformité plutôt que la chaleur extrême

Bien que la haute température soit une caractéristique clé, la véritable valeur d'un four rotatif réside dans sa capacité à chauffer les matériaux avec une uniformité exceptionnelle. C'est le résultat direct de sa conception dynamique.

Rotation continue pour des résultats constants

Le corps du four est installé avec une légère inclinaison et tourne continuellement autour de son axe. Ce mouvement fait que le matériau à l'intérieur – comme les poudres ou les granulés – culbute et se mélange soigneusement, garantissant que chaque particule est exposée uniformément à la source de chaleur.

Élimination des gradients de température

Ce mélange constant élimine les points chauds et réduit les gradients de température qui peuvent se produire dans les fours statiques. Le résultat est un produit final plus cohérent et de meilleure qualité, ce qui est essentiel pour les applications en métallurgie des poudres, le mélange de matériaux et les réactions chimiques.

Contrôle précis de la température

Les fours rotatifs modernes sont gérés par des systèmes de contrôle informatique sophistiqués. Ces systèmes permettent un contrôle précis et reproductible du cycle de chauffage, améliorant encore la qualité et la fiabilité du processus de traitement thermique.

Comprendre les compromis

Aucune technologie n'est parfaite pour toutes les applications. Bien que très efficace, la conception d'un four rotatif comporte des considérations spécifiques.

Complexité mécanique

L'engrenage d'entraînement, les joints rotatifs et le mécanisme d'inclinaison ajoutent une complexité mécanique par rapport à un four statique. Ces composants nécessitent un entretien régulier pour assurer la fiabilité, surtout lors d'un fonctionnement constant à des températures élevées.

Pas une solution universelle

La conception est optimisée pour le traitement de matériaux qui peuvent s'écouler ou culbuter, comme les poudres, les granulés et les petits solides. Elle ne convient pas au traitement thermique d'articles volumineux et monoblocs qui ne peuvent pas se déplacer librement à l'intérieur du cylindre rotatif.

Variation de température selon le modèle

Les différences de température significatives observées entre les différents modèles (par exemple, 1000°C contre 1600°C) reflètent leur utilisation prévue. Un four conçu pour un processus chimique à basse température utilisera des matériaux et des éléments chauffants différents de ceux d'un four construit pour le frittage à haute température, ce qui aura un impact sur son coût et ses capacités.

Faire le bon choix pour votre objectif

La sélection du four correct nécessite de faire correspondre ses spécifications à vos exigences de processus. La température maximale est une caractéristique principale, mais le contexte de votre application est ce qui compte vraiment.

- Si votre objectif principal est les réactions chimiques de haute pureté : Vous avez besoin d'un modèle avec un excellent contrôle de l'atmosphère (entrées de gaz, capacité de vide) et une gestion précise de la température, fonctionnant probablement dans la plage de 1200°C+.

- Si votre objectif principal est la métallurgie des poudres ou le frittage : Un modèle à haute température capable d'atteindre 1600°C est souvent nécessaire pour obtenir la densité et la résistance du matériau requises.

- Si votre objectif principal est la calcination à basse température ou le mélange de matériaux : Un modèle plus standard fonctionnant jusqu'à 1000°C peut être plus rentable et parfaitement suffisant pour vos besoins.

En fin de compte, faire correspondre les capacités de température et les caractéristiques du four à votre matériau spécifique et à votre objectif de processus est la clé d'un traitement thermique réussi.

Tableau récapitulatif :

| Caractéristique | Spécification/Description |

|---|---|

| Plage de température maximale typique | 1200°C à 1600°C (2192°F à 2912°F) |

| Avantage principal | Uniformité de chauffage exceptionnelle pour les matériaux fluides |

| Composants clés | Revêtement réfractaire, éléments chauffants, mécanisme de rotation |

| Idéal pour | Poudres, granulés, petits solides nécessitant un traitement thermique constant |

| Options d'atmosphère | Air, gaz inertes (azote, argon), hydrogène, vide |

Prêt à réaliser un traitement thermique précis et uniforme pour vos matériaux ?

Chez KINTEK, nous sommes spécialisés dans la conception et la fourniture de fours tubulaires rotatifs haute performance adaptés à votre application spécifique, qu'il s'agisse de frittage à haute température, de synthèse chimique ou de calcination de matériaux. Nos experts vous aideront à sélectionner le four idéal avec la bonne plage de température, le contrôle de l'atmosphère et les caractéristiques pour assurer votre succès.

Contactez nos spécialistes du traitement thermique dès aujourd'hui pour discuter de vos exigences de projet et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu