Le Pressage Isostatique à Chaud (HIP) est un processus de fabrication post-moulage qui utilise une température élevée et une pression isostatique uniforme pour éliminer la porosité interne des composants métalliques. En soumettant une pièce moulée à cet environnement à l'intérieur d'une enceinte scellée avec un gaz inerte comme l'argon, le matériau se déforme plastiquement et fluage à un niveau microscopique, forçant les vides et les défauts internes à s'effondrer et à se souder complètement. Ce processus de densification améliore considérablement les propriétés mécaniques et la fiabilité de la pièce finale.

Le HIP n'est pas une méthode de moulage en soi, mais plutôt un traitement secondaire critique. Il transforme une pièce moulée standard présentant des défauts internes potentiels en un composant entièrement dense et haute performance avec des propriétés mécaniques qui peuvent rivaliser avec celles des matériaux forgés plus coûteux.

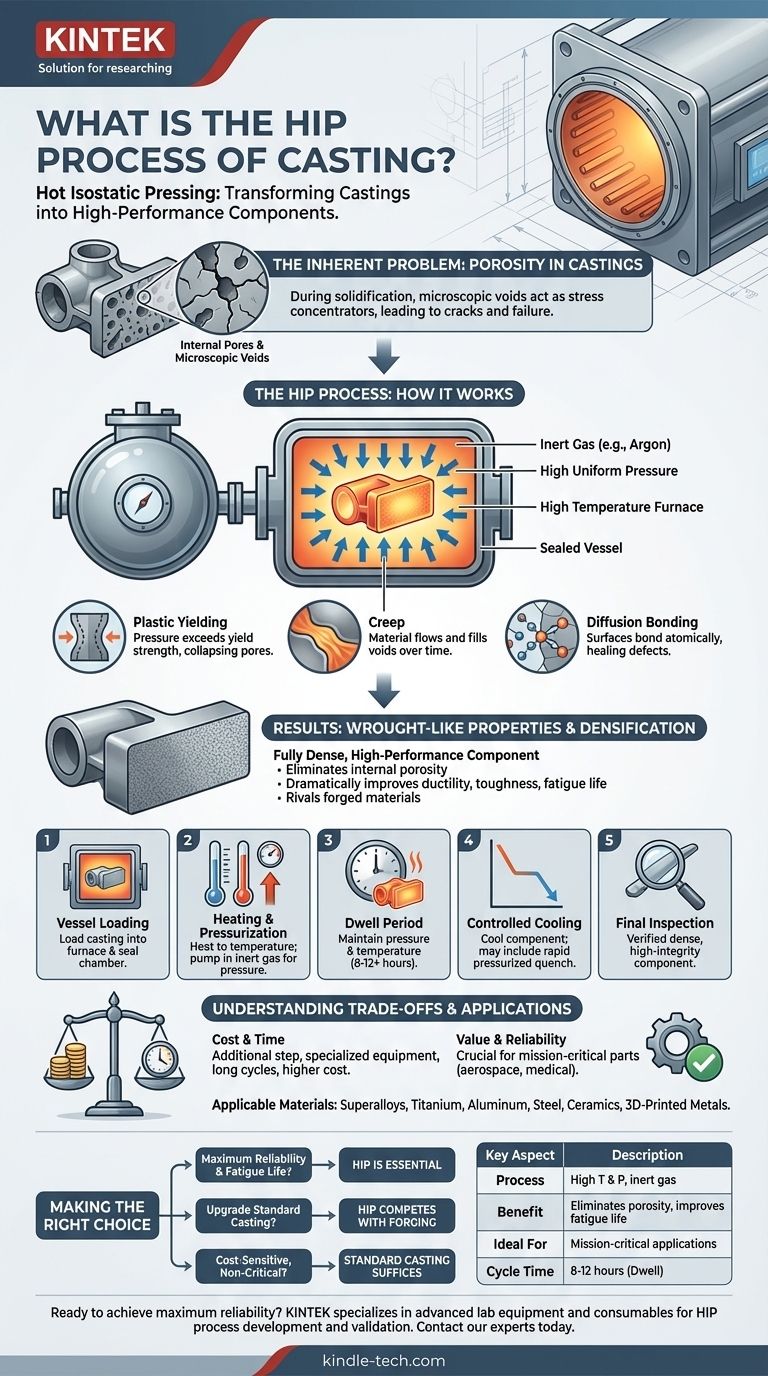

L'objectif principal : Pourquoi les pièces moulées ont-elles besoin du HIP ?

Le problème inhérent de la porosité

Pendant le processus de solidification, des vides ou des pores microscopiques peuvent se former à l'intérieur d'une pièce moulée en métal. Ces défauts sont souvent indétectables par une inspection de surface.

Ces pores internes agissent comme des concentrateurs de contraintes, devenant les points d'initiation des fissures et la défaillance ultime du composant, en particulier sous des conditions de fatigue ou de contrainte élevée.

Obtenir des propriétés similaires à celles des matériaux corroyés

En éliminant cette porosité interne, le processus HIP améliore significativement les propriétés mécaniques d'une pièce moulée, notamment la ductilité, la ténacité et la durée de vie en fatigue.

La structure matérielle dense et uniforme résultante permet aux pièces moulées traitées par HIP de défier les performances des pièces fabriquées à partir de stock corroyé ou forgé, qui sont traditionnellement considérées comme supérieures.

Comment les défauts sont éliminés

Le processus repose sur une combinaison de trois mécanismes à haute température et haute pression :

- Déformation plastique : La pression dépasse la limite d'élasticité du matériau, provoquant l'effondrement des pores.

- Fluage : Pendant la longue durée du cycle, le matériau s'écoule lentement ou « flue » pour combler les vides restants.

- Soudage par diffusion : Au niveau atomique, les surfaces effondrées de l'ancien vide se lient, guérissant complètement le défaut et ne laissant aucune trace de son existence.

Comment fonctionne le processus HIP : Une analyse étape par étape

L'enceinte HIP

L'ensemble du processus se déroule à l'intérieur d'un équipement spécialisé qui combine un four à haute température avec une enceinte de confinement à haute pression.

Chargement et chauffage

Les pièces moulées sont chargées dans la chambre du four de l'enceinte. La chambre est scellée et la température est élevée à un point spécifique, qui est inférieur au point de fusion du matériau mais suffisamment élevé pour le rendre malléable.

Pressurisation avec un gaz inerte

Simultanément, un gaz inerte — généralement de l'argon — est pompé dans l'enceinte, créant une pression uniforme immense. Cette pression est « isostatique », ce qui signifie qu'elle est appliquée de manière égale depuis toutes les directions sur la surface de la pièce.

La période de maintien ou « de trempage »

La pièce moulée est maintenue à la température et à la pression cibles pendant une durée spécifiée, souvent de 8 à 12 heures ou plus. Ce temps de « trempage » prolongé permet aux mécanismes de fluage et de diffusion de densifier complètement le matériau.

Refroidissement contrôlé

Une fois le cycle terminé, les pièces sont refroidies de manière contrôlée. Certaines unités HIP peuvent effectuer un refroidissement rapide sous pression, qui agit comme une étape de trempe et peut être intégré au plan de traitement thermique global du composant.

Comprendre les compromis

Coût et temps de cycle

Le HIP est une étape de fabrication supplémentaire qui nécessite un équipement spécialisé et beaucoup de temps. Cela ajoute des coûts et des délais, le rendant inapproprié pour toutes les applications.

Spécificité de l'application

Le processus apporte le plus de valeur pour les composants critiques où la défaillance est inacceptable, comme dans l'aérospatiale, la production d'énergie et les implants médicaux. Pour les applications moins exigeantes, le coût peut ne pas être justifié.

Large applicabilité des matériaux

Bien qu'il s'agisse d'une dépense supplémentaire, un avantage clé du HIP est sa polyvalence. Il peut être appliqué à une large gamme de matériaux, y compris les superalliages à base de nickel, le titane, l'aluminium, l'acier, et même les céramiques et les métaux imprimés en 3D.

Faire le bon choix pour votre objectif

La décision de spécifier le HIP est une question d'équilibre entre les exigences de performance et le coût.

- Si votre objectif principal est une fiabilité et une durée de vie en fatigue maximales (par exemple, les aubes de turbine aérospatiales) : Le HIP est une étape de traitement essentielle pour garantir l'intégrité du matériau et éliminer les défauts internes.

- Si votre objectif principal est d'améliorer les performances d'une pièce moulée standard : Le HIP peut élever ses propriétés mécaniques pour qu'elles soient compétitives avec celles des composants forgés plus coûteux.

- Si votre objectif principal concerne des composants non critiques sensibles aux coûts : La dépense et le temps supplémentaires du HIP sont probablement inutiles, et un moulage standard suffira.

En fin de compte, le pressage isostatique à chaud est un outil puissant pour transformer de bons composants en composants exceptionnels en garantissant qu'ils sont exempts de défauts internes.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Température élevée et pression isostatique uniforme appliquées via un gaz inerte (par exemple, l'argon). |

| Bénéfice principal | Élimine la porosité interne et les vides, améliorant considérablement la durée de vie en fatigue et la ténacité. |

| Idéal pour | Composants critiques dans l'aérospatiale, les implants médicaux et la production d'énergie. |

| Temps de cycle | Généralement 8 à 12 heures pour la période de « trempage » à haute pression et haute température. |

Prêt à atteindre une fiabilité et des performances maximales pour vos composants métalliques critiques ?

Le processus HIP est essentiel pour éliminer les défauts internes et garantir l'intégrité du matériau dans les applications exigeantes. KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires au développement et à la validation de ces processus de fabrication haute performance.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions peuvent soutenir vos besoins en matière de tests et de traitement des matériaux, en vous aidant à transformer de bons composants en composants exceptionnels.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Machine de presse hydraulique chauffante 24T 30T 60T avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Comment les presses isostatiques à chaud améliorent-elles les performances des électrodes sèches ? Améliorez la conductivité des batteries tout solides grâce à la chaleur et à la pression

- Quel est le processus de matériau HIP ? Atteindre une densité et une fiabilité quasi parfaites

- Qu'est-ce que le cycle de pressage isostatique à chaud ? Un guide du HIP pour une intégrité matérielle supérieure

- Pourquoi une capsule en acier inoxydable SUS304 est-elle utilisée pour encapsuler la poudre IN718 ? Avantages clés pour le traitement HIP

- Quelles sont les propriétés attrayantes des produits pressés isostatiquement à chaud ? Atteignez une densité parfaite et des performances supérieures

- Qu'est-ce que le processus de frittage HIP ? Obtenez une densification quasi parfaite pour les composants critiques

- Quand le pressage isostatique à chaud a-t-il été inventé ? La percée de 1955 pour une intégrité matérielle supérieure

- Comment un four de frittage isostatique à chaud (HIP) améliore-t-il les performances des pièces en alliage de titane ? Atteindre une densité de 100 %