En chimie analytique et en science des matériaux, l'incinération est un processus fondamental utilisé pour déterminer la teneur totale en minéraux, ou inorganique, d'un échantillon. En brûlant complètement toute la matière organique dans un four à haute température, le processus laisse un résidu incombustible – la "cendre". Cette cendre résultante révèle la composition non volatile d'un matériau, un point de données critique pour la qualité, la caractérisation et l'analyse.

L'importance première de l'incinération est de quantifier la partie inorganique et incombustible d'un matériau. Cette valeur unique sert d'indicateur critique de la qualité, de la pureté, du contenu nutritionnel et de la composition des matériaux dans diverses industries.

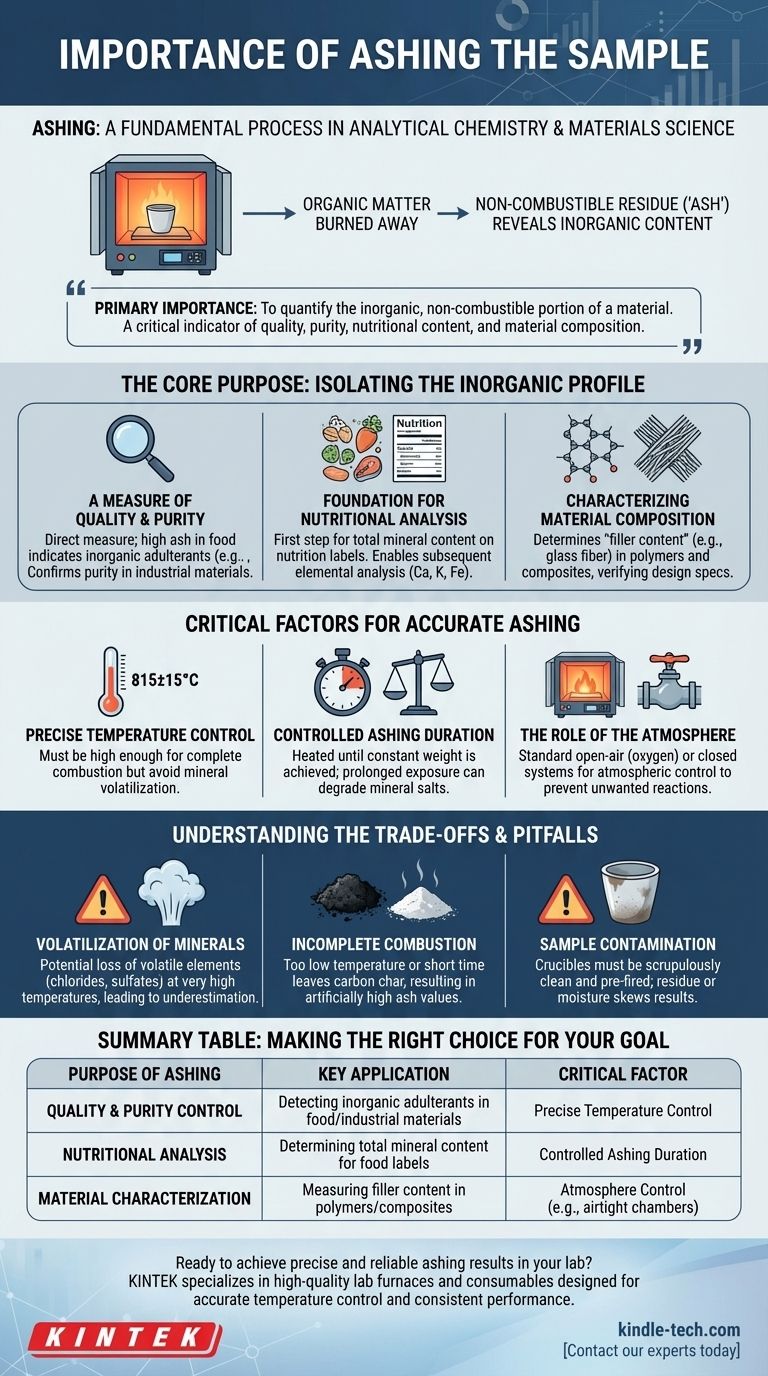

L'objectif principal : isoler le profil inorganique

L'incinération n'est pas simplement une question de brûler un échantillon ; c'est une méthode de décomposition soigneusement contrôlée. Les données qu'elle fournit servent à plusieurs fins distinctes.

Une mesure de la qualité et de la pureté

Pour de nombreux produits, la teneur en cendres est une mesure directe de la qualité. Une teneur en cendres élevée dans un produit alimentaire comme la farine ou les épices, par exemple, peut indiquer la présence d'adultérants inorganiques tels que le sable ou la terre.

Dans les matériaux industriels, elle confirme la pureté d'une substance en quantifiant la matière inorganique non essentielle.

Base de l'analyse nutritionnelle

En science alimentaire, la détermination de la teneur totale en cendres est la première étape d'un profil nutritionnel complet. Cette teneur totale en minéraux est une valeur requise pour de nombreuses étiquettes nutritionnelles.

De plus, la cendre résultante peut être utilisée pour une analyse élémentaire ultérieure afin de déterminer les quantités exactes de minéraux essentiels comme le calcium, le potassium et le fer.

Caractérisation de la composition des matériaux

Dans des domaines comme la science des polymères et la fabrication de composites, l'incinération est utilisée pour déterminer la "teneur en charge".

Les charges sont des matériaux inorganiques (comme la fibre de verre ou le carbonate de calcium) ajoutés à un polymère pour améliorer ses propriétés, telles que la résistance ou la tenue à la chaleur. L'incinération brûle la matrice polymère, ne laissant que la charge, permettant aux ingénieurs de vérifier que le matériau répond à ses spécifications de conception.

Facteurs critiques pour une incinération précise

L'obtention d'un résultat significatif dépend d'un contrôle précis du processus d'incinération. L'objectif est une combustion complète de la matière organique sans altérer le résidu inorganique.

Contrôle précis de la température

La température choisie est sans doute la variable la plus critique. Elle doit être suffisamment élevée pour assurer que toute la matière organique brûle complètement.

Par exemple, un protocole spécifique pourrait exiger une température de 815±15°C. Une température trop basse entraîne une combustion incomplète, tandis qu'une température trop élevée peut provoquer la volatilisation et la perte de certains minéraux, faussant le résultat.

Durée d'incinération contrôlée

L'échantillon doit être chauffé pendant une période suffisante pour garantir une combustion complète. Cependant, comme indiqué dans les normes analytiques, prolonger arbitrairement le temps d'incinération est défavorable.

Une exposition prolongée à des températures élevées peut entraîner une lente dégradation ou réaction de certains sels minéraux, provoquant des mesures inexactes. La durée idéale permet d'atteindre un poids constant, indiquant que le processus est terminé.

Le rôle de l'atmosphère

Pour la plupart des tests standard, l'incinération est effectuée dans un four ouvert à l'air (oxygène). Cependant, certaines analyses nécessitent un contrôle plus poussé.

L'utilisation d'un système fermé avec une chambre étanche permet un contrôle atmosphérique. Ceci est vital lorsque l'échantillon contient des éléments qui pourraient réagir avec l'oxygène à haute température, ce qui pourrait altérer leur forme chimique et leur masse.

Comprendre les compromis et les pièges

Bien que le processus soit simple en principe, plusieurs facteurs peuvent compromettre la précision des résultats. La connaissance de ces problèmes est essentielle pour une interprétation correcte.

Volatilisation des minéraux

L'un des défis les plus importants est la perte potentielle d'éléments inorganiques volatils. Des minéraux comme les chlorures, les sulfates et certains oxydes métalliques peuvent être perdus à très hautes températures, entraînant une sous-estimation de la teneur réelle en minéraux.

C'est pourquoi les méthodes normalisées spécifient des températures précises – elles représentent un équilibre entre une combustion complète et une perte minimale de minéraux.

Combustion incomplète

Le problème inverse est la combustion incomplète, qui se produit si la température est trop basse ou le temps trop court.

Cela laisse derrière lui du charbon de bois mélangé aux cendres, ce qui conduit à une valeur de cendres artificiellement élevée et incorrecte. L'apparition d'une cendre pure, blanche ou gris clair est souvent un indicateur visuel d'une combustion complète.

Contamination de l'échantillon

Le processus est très sensible à la contamination externe. Les creusets utilisés pour contenir les échantillons doivent être scrupuleusement propres et pré-calcinés à poids constant. Tout résidu ou humidité dans le creuset sera compté à tort comme faisant partie de la teneur en cendres de l'échantillon.

Faire le bon choix pour votre objectif

Pour vous assurer que votre procédure d'incinération produit des données significatives, alignez votre méthode avec votre objectif analytique.

- Si votre objectif principal est le contrôle qualité de routine : Standardisez rigoureusement votre température et votre temps pour assurer la cohérence et la comparabilité entre les lots.

- Si votre objectif principal est l'analyse nutritionnelle : Suivez précisément les protocoles établis (tels que les méthodes AOAC ou ISO), car l'objectif est d'obtenir une valeur précise et légalement défendable.

- Si votre objectif principal est la caractérisation des matériaux : Déterminez si une atmosphère contrôlée est nécessaire, car l'interaction entre la charge et l'air à haute température peut altérer les résultats.

En fin de compte, traiter l'incinération non pas comme une simple combustion, mais comme une procédure analytique contrôlée est la clé pour obtenir des informations fiables sur la composition fondamentale de votre matériau.

Tableau récapitulatif :

| Objectif de l'incinération | Application clé | Facteur critique |

|---|---|---|

| Contrôle qualité et pureté | Détection des adultérants inorganiques dans les aliments/matériaux industriels | Contrôle précis de la température |

| Analyse nutritionnelle | Détermination de la teneur totale en minéraux pour les étiquettes alimentaires | Durée d'incinération contrôlée |

| Caractérisation des matériaux | Mesure de la teneur en charge dans les polymères/composites | Contrôle de l'atmosphère (par exemple, chambres étanches) |

Prêt à obtenir des résultats d'incinération précis et fiables dans votre laboratoire ?

KINTEK est spécialisé dans les fours de laboratoire et les consommables de haute qualité conçus pour un contrôle précis de la température et des performances constantes. Que vous soyez dans la science alimentaire, les essais de matériaux ou le contrôle qualité, notre équipement garantit que vos procédures d'incinération répondent aux normes les plus élevées.

Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est le but du prétraitement des mélanges précurseurs à 700°C ? Assurer la synthèse d'une phase spinelle pure

- Pourquoi un four à moufle haute température est-il requis pour la calcination du catalyseur CaCO3/HY ? Guide d'optimisation des catalyseurs

- Pourquoi utilisons-nous un four à moufle ? Pour un traitement à haute température pur, précis et sans contaminants

- Quelles conditions un four à moufle fournit-il pour le stockage d'énergie par sels fondus ? Simulation experte pour les environnements CSP

- Quelle est la fonction d'un four à moufle haute température dans la synthèse de nanocatalyseurs à base d'oxyde de zinc (ZnO) ? Assurer une cristallinité pure

- Quelle est la limite de température d'un four à moufle ? Un guide pour sélectionner le bon modèle

- Quel est le rôle d'un four à haute température dans la préparation de céramiques de mullite poreuses ? Atteindre la précision structurelle

- Comment un four à moufle haute température contribue-t-il au processus de traitement acide-thermique des anodes en feutre de carbone ?