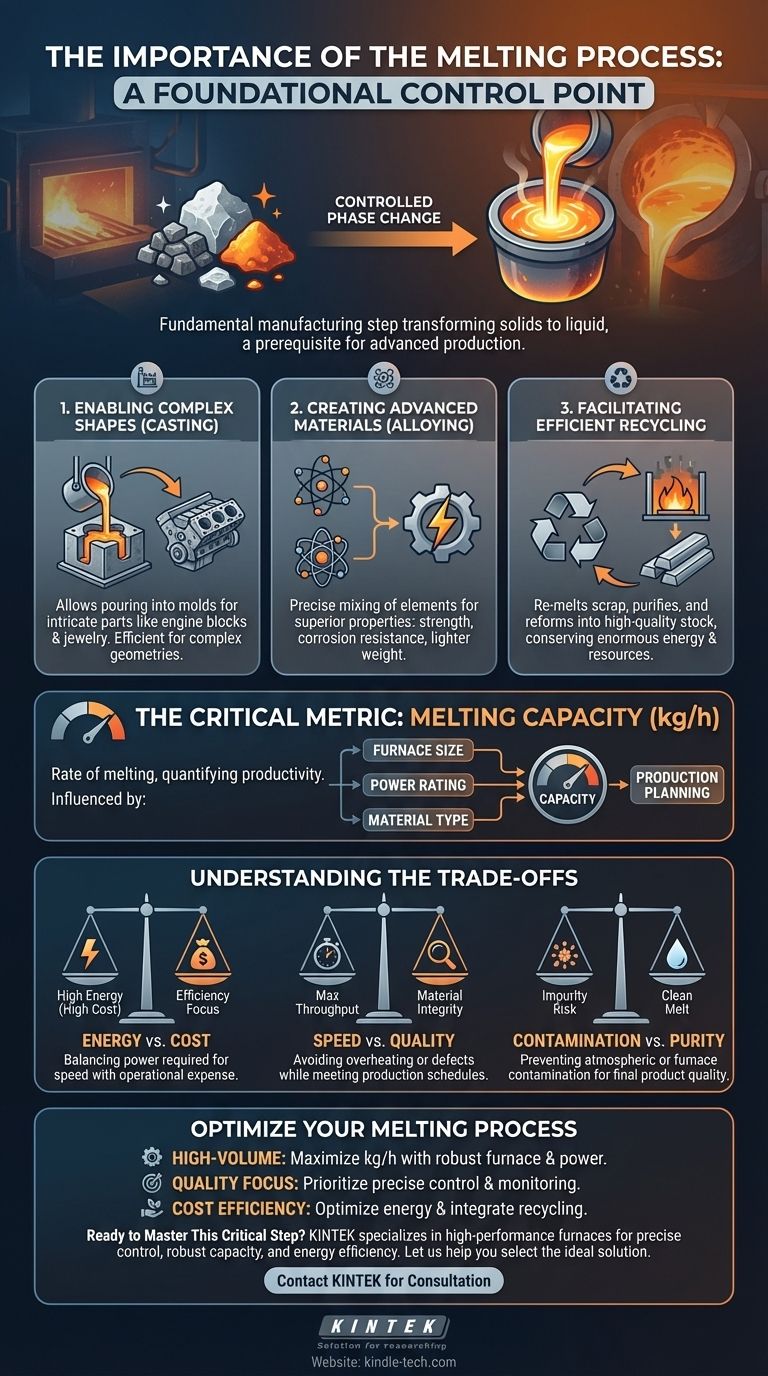

L'importance du processus de fusion réside dans sa fonction d'étape de fabrication fondamentale qui transforme les matières premières solides en un état liquide. Ce changement de phase contrôlé est la condition préalable essentielle à la production d'une vaste gamme de produits métalliques par moulage, à la création d'alliages avancés et à un recyclage efficace.

Le processus de fusion est plus qu'un simple changement d'état ; c'est le point de contrôle fondamental de la fabrication. La manière dont vous gérez la fusion dicte directement l'efficacité de la production, la qualité du produit final et votre capacité à respecter les délais de production.

Pourquoi la fusion est un processus industriel essentiel

La fusion est la porte d'entrée vers la manipulation des matériaux d'une manière impossible sous leur forme solide. Elle ouvre plusieurs capacités de fabrication essentielles.

Permettre des formes complexes grâce au moulage

Une fois qu'un matériau est à l'état liquide, il peut être versé dans un moule de presque n'importe quelle forme. Ce processus, connu sous le nom de moulage, est l'un des moyens les plus efficaces de produire des pièces complexes ou complexes, des blocs moteurs aux bijoux.

Création de matériaux avancés par alliage

La fusion permet un mélange précis de différents éléments. C'est la base de l'alliage, où les métaux sont combinés pour créer de nouveaux matériaux avec des propriétés supérieures comme une résistance accrue, une résistance à la corrosion ou un poids plus léger.

Faciliter un recyclage efficace

Le processus de fusion est central au recyclage des métaux. Il permet de refondre, de purifier et de reformer les matériaux de rebut en de nouveaux stocks de haute qualité, ce qui permet d'économiser d'énormes quantités d'énergie et de ressources naturelles par rapport à la production primaire.

La métrique critique : la capacité de fusion

Pour contrôler le processus, vous devez être capable de le mesurer. La métrique la plus importante pour toute opération de fusion industrielle est sa capacité.

Définition de la capacité de fusion

La capacité de fusion est le débit auquel un four peut faire fondre un matériau, mesuré en kilogrammes par heure (kg/h). Elle quantifie la productivité du four.

Cette capacité n'est pas un nombre fixe ; elle dépend de plusieurs facteurs.

Facteurs clés influençant la capacité

Trois variables principales déterminent le taux de fusion d'un four :

- Taille du four : Un four plus grand peut contenir et traiter plus de matériaux à la fois.

- Puissance nominale : Une puissance d'entrée plus élevée fournit plus d'énergie pour le chauffage, permettant une fusion plus rapide.

- Type de matériau : Différents matériaux ont des points de fusion et des propriétés thermiques uniques, ce qui affecte la quantité d'énergie nécessaire pour les liquéfier.

Impact sur la planification de la production

Comprendre votre capacité de fusion est essentiel pour les opérations commerciales. Cela vous permet de planifier avec précision les calendriers de production, de prévoir la production et de déterminer la productivité globale de votre installation.

Comprendre les compromis et les défis

Bien qu'essentiel, le processus de fusion n'est pas sans défis. Le succès exige d'équilibrer des priorités concurrentes.

Consommation d'énergie vs. Coût

La fusion est un processus extrêmement énergivore. Un taux de fusion plus élevé nécessite souvent une augmentation significative de la puissance, entraînant des coûts d'exploitation plus élevés. L'efficacité est une préoccupation constante.

Vitesse du processus vs. Qualité du matériau

Pousser pour un débit maximal peut compromettre la qualité. Une surchauffe peut brûler des éléments d'alliage précieux, tandis qu'un chauffage insuffisant peut entraîner des défauts. Un contrôle approprié exige un équilibre entre vitesse et précision.

Contamination et pureté

Pendant sa phase liquide, un matériau est vulnérable à la contamination par l'atmosphère ou le revêtement du four lui-même. Maintenir une fusion propre est essentiel pour prévenir les impuretés qui peuvent causer des défauts dans le produit final.

Application à votre objectif

Votre objectif opérationnel déterminera la manière dont vous aborderez et optimiserez le processus de fusion.

- Si votre objectif principal est la production à grand volume : Votre objectif est de maximiser la capacité de fusion (kg/h) grâce à une sélection appropriée du four et à une gestion efficace de l'énergie pour respecter des calendriers exigeants.

- Si votre objectif principal est la qualité et la pureté des matériaux : Vous devez privilégier un contrôle précis de la température et une surveillance du processus plutôt que la vitesse brute pour assurer la cohérence de l'alliage et prévenir les défauts.

- Si votre objectif principal est l'efficacité des coûts : Votre stratégie doit se concentrer sur l'optimisation de la consommation d'énergie du four, la minimisation des pertes de matériaux et l'intégration de flux de recyclage de la ferraille efficaces.

En fin de compte, maîtriser le processus de fusion est la première et la plus critique étape pour contrôler la qualité et l'efficacité de toute votre chaîne de production.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important |

|---|---|

| Permet le moulage | Crée des formes complexes en versant du métal liquide dans des moules. |

| Facilite l'alliage | Mélange des éléments pour créer des matériaux aux propriétés supérieures. |

| Favorise le recyclage | Refond efficacement la ferraille, économisant de l'énergie et des ressources. |

| Définit la capacité (kg/h) | Détermine le taux de production, influencé par la taille du four, la puissance et le matériau. |

| Équilibre les compromis | Nécessite de gérer le coût énergétique, la vitesse du processus et la pureté du matériau. |

Prêt à optimiser votre processus de fusion ?

Que votre objectif soit de maximiser le volume de production, d'atteindre une pureté de matériau supérieure ou d'améliorer l'efficacité des coûts, le bon équipement est la base du succès. KINTEK est spécialisé dans les fours de fusion de laboratoire et industriels haute performance conçus pour offrir un contrôle précis de la température, une capacité robuste et une efficacité énergétique.

Laissez-nous vous aider à maîtriser cette étape critique. Nos experts travailleront avec vous pour sélectionner le four idéal pour vos matériaux et objectifs de production spécifiques.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée et découvrez comment nos solutions peuvent améliorer vos capacités de fabrication.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la capacité d'un four à moufle ? Trouvez la bonne taille pour les besoins de votre laboratoire

- Quelles sont les exigences des réfractaires ? Les quatre piliers du succès à haute température

- Quel est le matériau intérieur d'un four à moufle ? Choisissez le bon revêtement pour votre application

- Quel est le transfert de chaleur d'un four à moufle ? Comprendre le chauffage indirect pour la pureté

- Quelle est la tolérance d'un four à moufle ? Un guide sur la précision et l'uniformité de la température