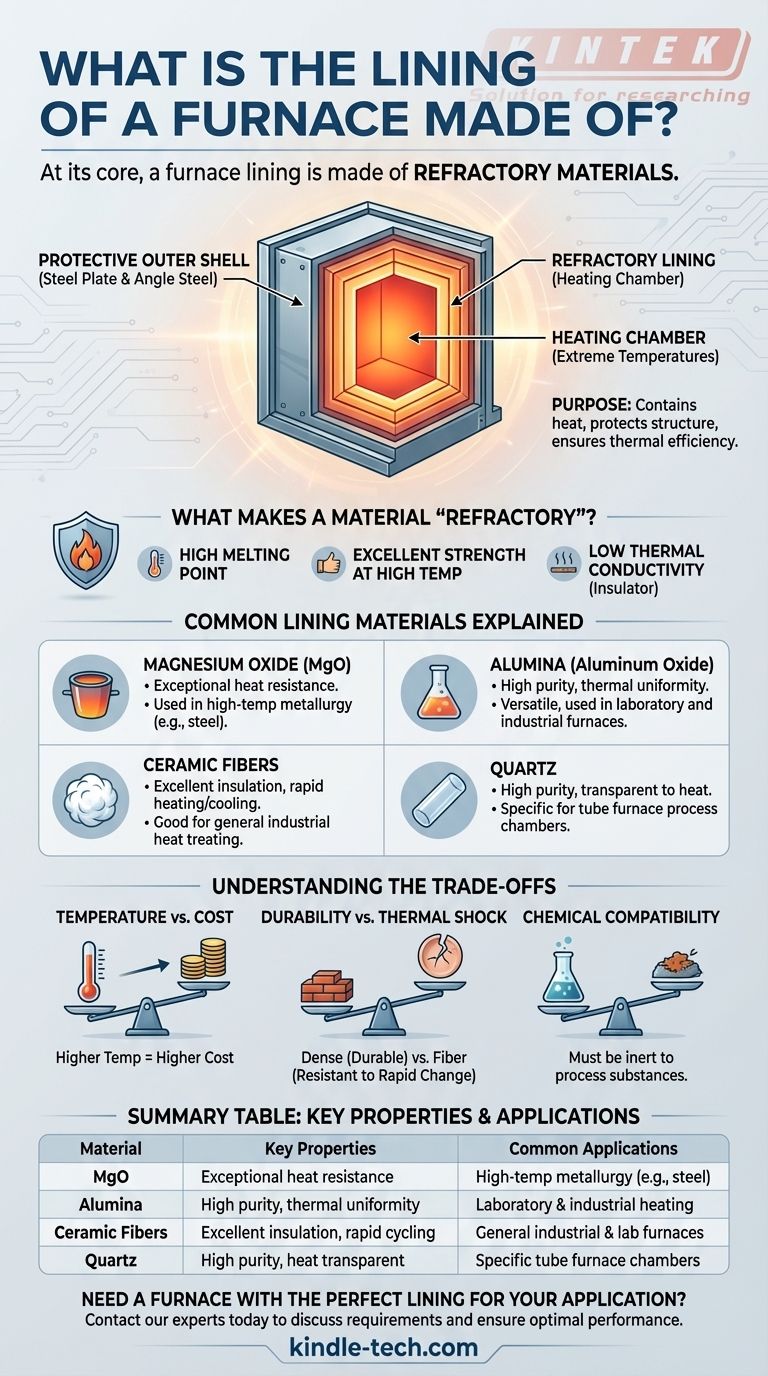

À la base, le revêtement d'un four est constitué de matériaux réfractaires. Ce sont des substances spécialisées, le plus souvent de l'oxyde de magnésium (MgO), de l'alumine (oxyde d'aluminium) et diverses fibres céramiques, choisies spécifiquement pour leur capacité à résister à des chaleurs extrêmes et à maintenir leur intégrité structurelle à des températures très élevées.

Le matériau spécifique utilisé pour le revêtement d'un four n'est pas une solution universelle. Le choix est une décision d'ingénierie critique dictée par la température de fonctionnement maximale du four, son application prévue et la nécessité d'équilibrer la durabilité et l'efficacité thermique.

L'objectif des matériaux réfractaires

Le revêtement est le cœur fonctionnel de la chambre de chauffage d'un four. Il doit contenir des températures extrêmes tout en protégeant la structure externe du four. Cela nécessite des matériaux dotés d'un ensemble unique de propriétés.

Qu'est-ce qui rend un matériau « réfractaire » ?

Un réfractaire est un matériau chimiquement et physiquement stable à haute température. Ces matériaux sont la seule option viable pour contenir des processus pouvant atteindre des milliers de degrés.

Leurs caractéristiques clés comprennent des points de fusion élevés, une excellente résistance à haute température et une faible conductivité thermique, ce qui en fait des isolants efficaces.

Explication des matériaux de revêtement courants

Différents types de fours et d'applications nécessitent différents matériaux réfractaires.

- Oxyde de magnésium (MgO) : Souvent trouvé dans les fours pour la fabrication de l'acier, le MgO est apprécié pour sa résistance exceptionnelle à la chaleur.

- Alumine (Oxyde d'aluminium) : C'est un matériau très polyvalent utilisé dans de nombreux fours de laboratoire et industriels, tels que les fours tubulaires. On le trouve sous forme de fibre de haute pureté, de plaques creuses légères ou comme matériau de base du tube chauffant lui-même.

- Fibres céramiques : Ces matériaux, souvent à base d'alumine, offrent une excellente isolation thermique. Leur faible capacité de stockage de chaleur permet des cycles de chauffage et de refroidissement rapides sans fissuration ni dégradation.

- Quartz : Dans certains fours tubulaires, un tube en quartz de haute pureté sert de chambre de traitement. Bien que le tube soit entouré d'autres réfractaires isolants, le tube en quartz est le composant qui contient directement la chaleur et l'échantillon.

Comment le revêtement s'intègre dans la construction du four

Le revêtement n'existe pas de manière isolée. Il fonctionne dans le cadre d'un système pour assurer l'intégrité structurelle, le confinement thermique et l'efficacité opérationnelle.

La coque extérieure de protection

L'ensemble du four est logé dans une coque extérieure robuste, généralement fabriquée à partir d'acier d'angle et de tôles d'acier de haute qualité soudées. Cette coque assure le support structurel principal et un extérieur frais et sûr.

Formation de la chambre de chauffage

Le revêtement réfractaire se trouve à l'intérieur de la coque en acier et forme la chambre de chauffage réelle. Dans un four à boîte, cela peut ressembler à une construction en briques. Dans un four tubulaire, la chambre de chauffage est souvent un cylindre en fibre céramique d'alumine qui entoure le tube de processus central.

Le rôle critique de l'isolation

La fonction principale du revêtement est de maintenir la chaleur à l'intérieur de la chambre. Cela garantit que le four peut atteindre et maintenir sa température cible efficacement et protège la coque extérieure et l'environnement environnant de la chaleur interne extrême.

Comprendre les compromis

La sélection d'un revêtement de four implique d'équilibrer des priorités concurrentes. Aucun matériau unique n'est parfait pour toutes les situations.

Température contre coût

En règle générale, les matériaux capables de résister à des températures plus élevées sont plus coûteux. L'alumine de haute pureté ou les alliages réfractaires spécialisés coûtent beaucoup plus cher que les fibres céramiques standard.

Durabilité contre choc thermique

Les réfractaires denses, semblables à des briques, peuvent être très durables contre l'usure physique. Cependant, ils peuvent être cassants et sujets à la fissuration lors de changements rapides de température (choc thermique). Les fibres céramiques légères excellent à résister au choc thermique, mais peuvent être moins résistantes à l'abrasion physique.

Compatibilité chimique

Le matériau de revêtement doit être chimiquement inerte par rapport aux substances chauffées à l'intérieur du four. Un revêtement incompatible peut contaminer l'échantillon ou être corrodé par le processus, entraînant une défaillance prématurée du four.

Faire le bon choix pour votre objectif

Le revêtement idéal est déterminé entièrement par l'usage prévu du four.

- Si votre objectif principal est la métallurgie à haute température (par exemple, l'acier) : Votre four s'appuiera probablement sur des matériaux robustes comme l'oxyde de magnésium (MgO) pour un confinement maximal de la chaleur.

- Si votre objectif principal est la recherche en laboratoire contrôlée : Vous rencontrerez de l'alumine de haute pureté, des fibres céramiques et des tubes en quartz, qui offrent une excellente uniformité thermique et un environnement propre.

- Si votre objectif principal est le traitement thermique industriel général : Les revêtements en fibre céramique formés sous vide offrent un équilibre efficace entre isolation, cycles rapides et rentabilité.

En fin de compte, le revêtement du four est un composant critique où le matériau est précisément conçu pour répondre aux exigences extrêmes de son application spécifique.

Tableau récapitulatif :

| Matériau | Propriétés clés | Applications courantes |

|---|---|---|

| Oxyde de magnésium (MgO) | Résistance exceptionnelle à la chaleur | Métallurgie à haute température (par exemple, acier) |

| Alumine (Oxyde d'aluminium) | Haute pureté, uniformité thermique, polyvalent | Fours tubulaires de laboratoire, chauffage industriel |

| Fibres céramiques | Excellente isolation, chauffage/refroidissement rapide | Traitement thermique industriel général, fours de laboratoire |

| Quartz | Haute pureté, transparent à la chaleur | Chambres de processus spécifiques des fours tubulaires |

Besoin d'un four avec le revêtement parfait pour votre application ?

Le bon revêtement réfractaire est essentiel au succès de votre processus, que vous soyez dans la recherche à haute température, la métallurgie ou le traitement thermique industriel. KINTEK se spécialise dans la fourniture d'équipements de laboratoire avec des revêtements de four précisément conçus, adaptés à vos besoins spécifiques en matière de température, de durabilité et de compatibilité chimique.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences et vous assurer d'obtenir un four offrant des performances, une efficacité et une longévité optimales.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

Les gens demandent aussi

- Qu'est-ce qu'un réacteur à four rotatif ? Un guide du traitement thermique industriel

- Comment le contrôle précis de la température impacte-t-il le frittage des alliages TiAl ? Maîtriser le développement de la microstructure

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité