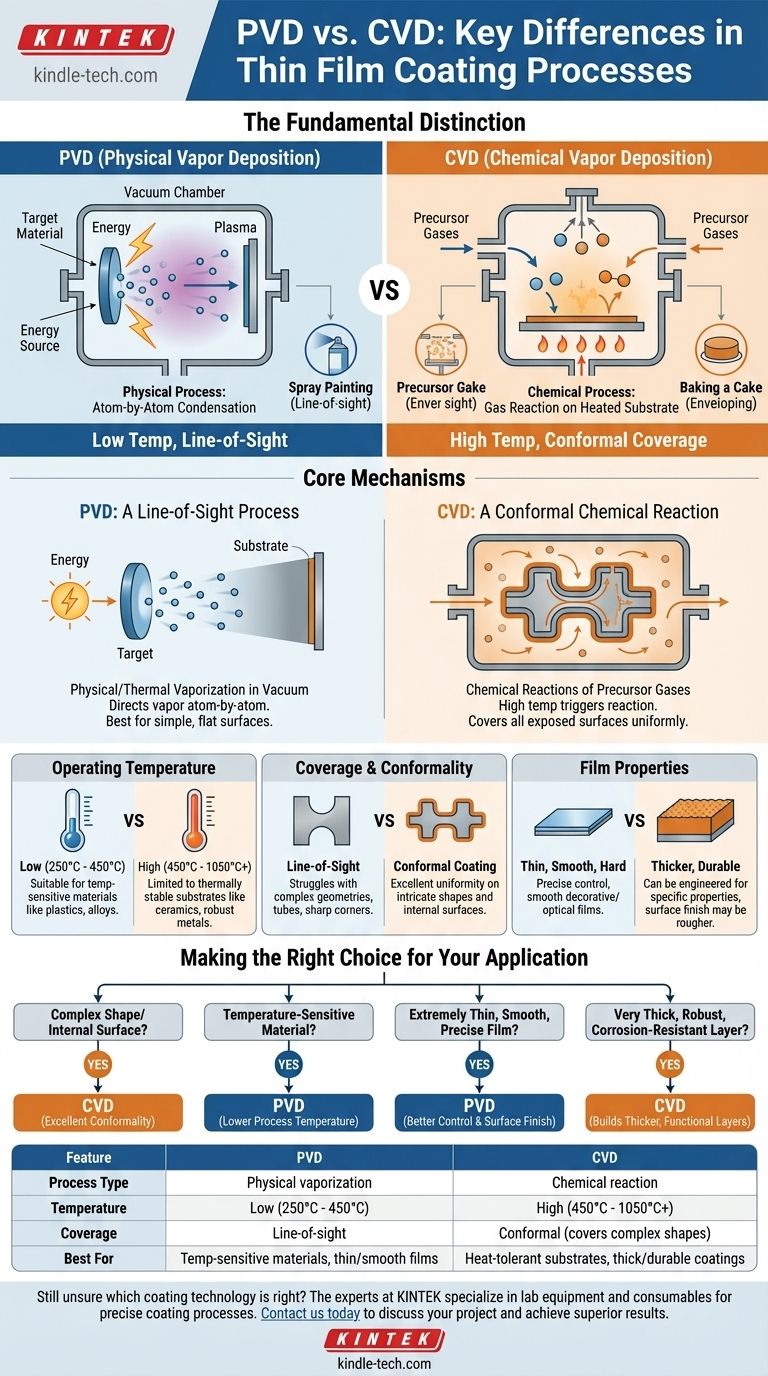

La distinction fondamentale entre le PVD (Physical Vapor Deposition - Dépôt Physique en Phase Vapeur) et le CVD (Chemical Vapor Deposition - Dépôt Chimique en Phase Vapeur) réside dans la nature du processus utilisé pour créer le film mince. Le PVD est un processus physique où un matériau solide est vaporisé sous vide et se condense sur un substrat, un peu comme la vapeur d'eau givrant une fenêtre froide. En revanche, le CVD est un processus chimique où des gaz précurseurs sont introduits dans une chambre et réagissent sur un substrat chauffé pour former une couche solide.

Votre choix entre le PVD et le CVD n'est pas seulement une décision de processus ; c'est une décision stratégique dictée par la tolérance thermique de votre substrat et la géométrie de la pièce que vous devez revêtir. Le PVD est le choix privilégié pour les applications à basse température et en ligne de mire, tandis que le CVD excelle dans la couverture complète à haute température sur des formes complexes.

Les mécanismes fondamentaux : Physique vs Chimique

Pour choisir la bonne technologie, vous devez d'abord comprendre comment chacune fonctionne fondamentalement. Le "P" de PVD et le "C" de CVD sont les lettres les plus importantes à considérer.

Comment fonctionne le PVD : Un processus en ligne de mire

Le PVD est un processus de vaporisation mécanique ou thermique. Un matériau source solide, appelé "cible", est bombardé d'énergie à l'intérieur d'une chambre à vide poussé.

Cette énergie vaporise le matériau cible en un plasma d'atomes ou de molécules. Un potentiel de tension dirige ensuite cette vapeur vers le substrat, où elle se condense atome par atome pour former un film mince et solide.

Pensez-y comme de la peinture au pistolet au niveau atomique. La vapeur se déplace en ligne droite, ce qui signifie qu'elle ne recouvre que les surfaces qui sont dans sa ligne de mire directe.

Comment fonctionne le CVD : Une réaction chimique conforme

Le CVD utilise des réactions chimiques, et non une force physique. Des gaz précurseurs volatils sont pompés dans une chambre de réaction contenant le substrat chauffé.

La température élevée du substrat fournit l'énergie nécessaire pour déclencher une réaction chimique entre les gaz. Cette réaction provoque la formation et le dépôt d'un nouveau matériau solide sur la surface du substrat.

Ce processus ressemble davantage à la cuisson d'un gâteau. Les ingrédients (gaz) sont mélangés dans la chambre, et la chaleur les transforme en un nouveau solide (le revêtement) qui recouvre chaque surface exposée, quelle que soit son orientation.

Comprendre les principales différences

La divergence entre un processus physique et un processus chimique crée des différences pratiques significatives en termes de température, de propriétés de revêtement et d'adéquation aux applications.

Température de fonctionnement

C'est souvent le facteur décisif le plus critique. Le PVD est un processus à basse température, fonctionnant généralement entre 250°C et 450°C. Cela le rend sûr pour les matériaux qui ne peuvent pas supporter une chaleur élevée, tels que de nombreux aciers, alliages et plastiques.

Le CVD est un processus à haute température, nécessitant généralement des températures de 450°C à plus de 1050°C. Cette chaleur intense limite son utilisation aux substrats thermiquement stables, comme les céramiques ou certains métaux robustes.

Couverture et conformité

La nature en ligne de mire du PVD signifie qu'il a du mal à revêtir des géométries complexes. L'intérieur des tubes, les zones d'ombre ou les angles internes vifs recevront peu ou pas de revêtement.

Le CVD excelle dans le revêtement conforme. Parce que les gaz enveloppent l'ensemble du substrat avant de réagir, le film résultant est très uniforme sur les surfaces les plus complexes et les canaux internes.

Propriétés du film

Le PVD produit généralement des revêtements minces, lisses et extrêmement durs. Il offre un contrôle précis de l'épaisseur et de la finition du film.

Le CVD peut être utilisé pour créer des revêtements plus épais qui sont exceptionnellement durables et peuvent être conçus pour des propriétés spécifiques comme la résistance à la corrosion ou la conductivité électrique. Cependant, la finition de surface peut être plus rugueuse qu'un revêtement PVD.

Faire le bon choix pour votre application

La technologie optimale est dictée par les contraintes et les objectifs spécifiques de votre projet. Basez votre décision sur le matériau, la forme de la pièce et le résultat souhaité.

- Si votre objectif principal est de revêtir une forme complexe ou une surface interne : Le CVD est le choix supérieur en raison de son excellente conformité.

- Si vous devez revêtir un matériau sensible à la température (comme l'acier trempé, l'aluminium ou les plastiques) : Le PVD est le choix nécessaire en raison de sa température de processus plus basse.

- Si votre objectif est un film décoratif ou optique extrêmement mince, lisse et précis : Le PVD offre souvent un meilleur contrôle et une surface finale plus lisse.

- Si vous avez besoin d'une couche très épaisse, robuste ou résistante à la corrosion sur un substrat tolérant à la chaleur : Le CVD peut construire des couches plus épaisses et hautement fonctionnelles plus efficacement.

En comprenant les compromis entre un processus physique en ligne de mire et une réaction chimique à haute température, vous pouvez choisir en toute confiance la technologie qui correspond à votre objectif d'ingénierie.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de processus | Vaporisation physique | Réaction chimique |

| Température | Basse (250°C - 450°C) | Élevée (450°C - 1050°C+) |

| Couverture | En ligne de mire | Conforme (couvre les formes complexes) |

| Idéal pour | Matériaux sensibles à la température, films minces/lisses | Substrats tolérants à la chaleur, revêtements épais/durables |

Vous n'êtes toujours pas sûr de la technologie de revêtement adaptée à votre application ? Les experts de KINTEK sont spécialisés dans les équipements de laboratoire et les consommables pour les processus de revêtement précis. Nous pouvons vous aider à sélectionner la solution idéale pour votre substrat et vos exigences de performance. Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir des résultats supérieurs avec la bonne technologie !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de laboratoire vertical à tube de quartz Four tubulaire

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique