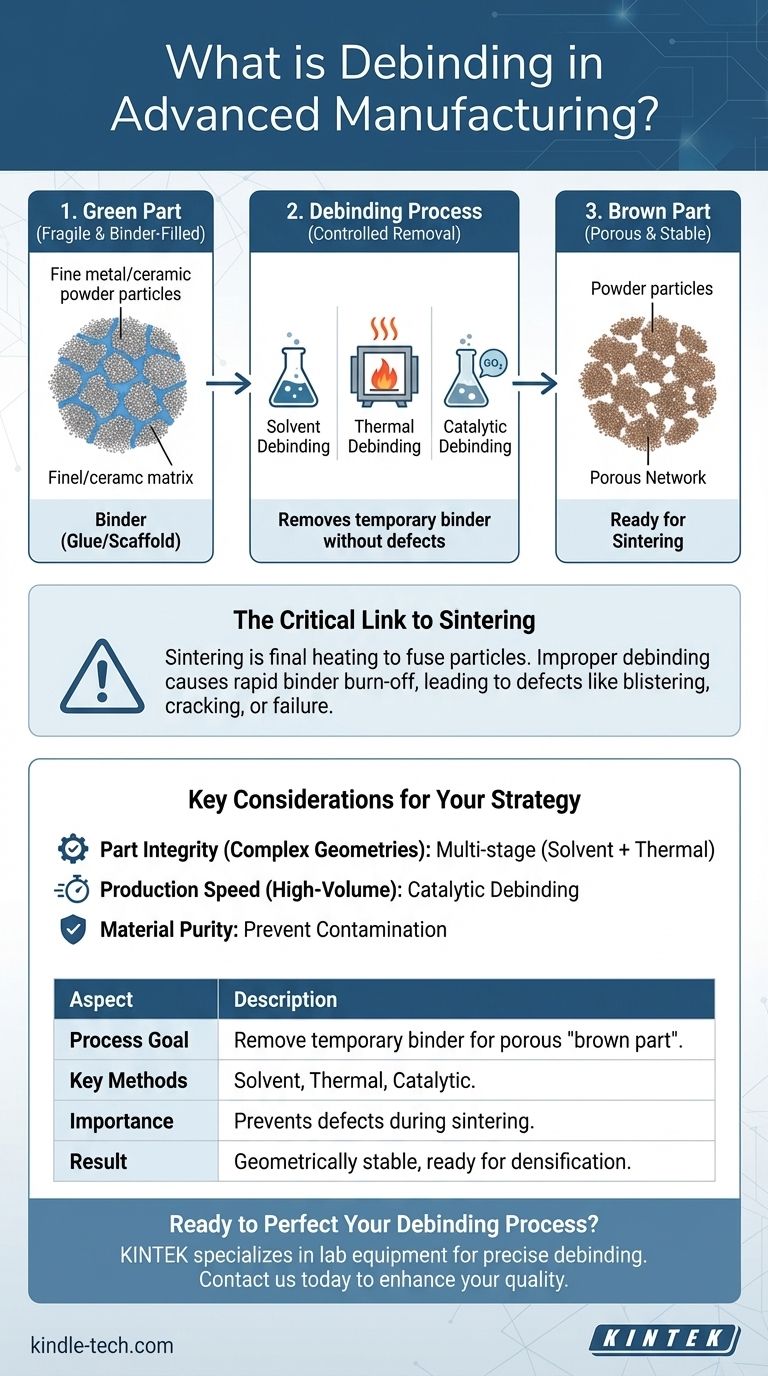

Dans la fabrication avancée, le déliantage est le processus critique consistant à retirer systématiquement le matériau liant temporaire, ou "colle", d'un composant nouvellement moulé ou imprimé. Ce composant, connu sous le nom de "pièce verte", est un mélange fragile de poudre métallique ou céramique fine maintenue ensemble par ce liant. Le déliantage prépare soigneusement la pièce pour l'étape finale de frittage à haute température où elle acquiert sa résistance et sa densité finales.

L'objectif principal du déliantage est de transformer une "pièce verte" fragile et remplie de liant en une "pièce brune" poreuse mais géométriquement stable. Cette transition doit être exécutée parfaitement pour éviter les défauts, car le succès de l'ensemble du processus de fabrication dépend de l'élimination complète et contrôlée de cet échafaudage temporaire.

Le rôle du liant : de la poudre à la pièce "verte"

Pourquoi les liants sont nécessaires

Les poudres métalliques ou céramiques fines ne peuvent pas conserver une forme complexe par elles-mêmes. Elles se comportent davantage comme du sable que comme un solide.

Un liant, généralement un mélange de polymères, de cires et d'autres agents, agit comme un échafaudage temporaire. Il permet à la poudre d'être moulée, extrudée ou imprimée avec précision dans une forme détaillée, créant ce que l'on appelle la pièce verte.

La composition de la pièce "verte"

La pièce verte est principalement composée de la poudre métallique ou céramique finale, mais une partie importante de son volume est constituée du système de liant. Ce liant confère une résistance à la manipulation mais doit être retiré avant l'étape finale.

Le processus de déliantage : de la pièce "verte" à la pièce "brune"

L'objectif principal : l'élimination contrôlée

L'objectif principal du déliantage est d'extraire le liant de la pièce verte sans provoquer de gonflement, de fissuration ou de déformation.

Lorsque le liant est retiré, il laisse derrière lui un réseau de pores entre les particules de poudre. Le composant résultant est appelé la pièce brune, qui est très poreuse et très fragile.

Méthodes de déliantage courantes

Le déliantage est rarement une action unique. Comme le note le matériel de référence, il implique souvent plusieurs cycles ou méthodes pour éliminer les différents composants du système de liant.

- Déliantage par solvant : La pièce verte est immergée dans un bain de solvant qui dissout et lessive une partie importante du liant. C'est souvent la première étape, créant un réseau de pores ouverts pour les étapes ultérieures.

- Déliantage thermique : La pièce est chauffée lentement dans un four à atmosphère contrôlée. La chaleur décompose et évapore le matériau liant restant. Cela doit être fait progressivement pour éviter une accumulation rapide de gaz, qui peut endommager la pièce.

- Déliantage catalytique : Cette méthode utilise un catalyseur gazeux (souvent un acide) pour décomposer chimiquement le liant à des températures plus basses que le déliantage thermique. Cela peut accélérer considérablement le processus.

Le lien critique avec le frittage

Pourquoi le déliantage est essentiel

Le frittage est l'étape de fabrication finale, où la pièce brune est chauffée à une température proche du point de fusion de la poudre. À cette température, les particules individuelles fusionnent, éliminant les pores et densifiant la pièce jusqu'à son état final et solide.

Les conséquences d'un déliantage incorrect

Si une quantité significative de liant reste lorsque la pièce entre dans le four de frittage à haute température, elle brûlera très rapidement.

Ce dégazage rapide crée une pression interne immense, entraînant de graves défauts tels que des cloques, des fissures, des déformations, voire une défaillance complète du composant. Par conséquent, un processus de déliantage approfondi est non négociable pour produire une pièce de qualité.

Considérations clés pour votre stratégie de déliantage

Le choix de la bonne stratégie de déliantage dépend entièrement de votre matériau, de la géométrie de la pièce et de vos objectifs de production.

- Si votre objectif principal est l'intégrité des pièces pour des géométries complexes : Un processus en plusieurs étapes, comme la combinaison du déliantage par solvant et du déliantage thermique lent, est souvent l'approche la plus sûre pour prévenir le stress et la déformation.

- Si votre objectif principal est la vitesse de production en grand volume : Le déliantage catalytique est généralement la méthode la plus rapide, mais il nécessite un système de liant compatible et un équipement spécialisé.

- Si votre objectif principal est la pureté du matériau : Vous devez vous assurer que la méthode de déliantage choisie (en particulier les solvants) ne contamine pas ou ne réagit pas négativement avec la poudre métallique ou céramique fine.

En fin de compte, comprendre le déliantage est crucial pour quiconque cherche à transformer un composant à base de poudre de forme précise en un produit final robuste et performant.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Objectif du processus | Retirer le matériau liant temporaire d'une "pièce verte" pour créer une "pièce brune" poreuse. |

| Méthodes clés | Déliantage par solvant, déliantage thermique, déliantage catalytique. |

| Importance | Prévient les défauts tels que les cloques et les fissures pendant l'étape finale de frittage. |

| Résultat | Une pièce géométriquement stable prête pour la densification à haute température. |

Prêt à perfectionner votre processus de déliantage ?

Le choix de la bonne stratégie de déliantage est essentiel pour l'intégrité et la performance de vos pièces finales. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables nécessaires au déliantage thermique et catalytique précis, garantissant que vos composants métalliques ou céramiques sont parfaitement préparés pour le frittage.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en fabrication et découvrir comment nos solutions peuvent améliorer la qualité et l'efficacité de votre production.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la différence entre un four de laboratoire et une étuve de laboratoire ? Choisissez l'outil de chauffage adapté à votre laboratoire

- De quoi se compose un four à moufle ? Un guide de ses 3 systèmes principaux pour un traitement pur à haute température

- Quelle est la fonction d'un four à moufle ? Obtenir un chauffage pur et sans contamination

- Quelle est la fonction principale du four à moufle ? Obtenir un chauffage pur et à haute température sans contamination

- Quelle est l'importance du four à moufle ? Atteignez la pureté et la précision dans le traitement à haute température