À la base, le dépôt chimique en phase vapeur (CVD) est un mécanisme permettant de construire un matériau solide à partir d'un gaz. Le processus implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction où ils se décomposent sur un substrat chauffé. Cette réaction chimique dépose un film solide mince et haute performance sur la surface du substrat, tandis que les sous-produits gazeux sont éliminés.

L'idée essentielle est que le CVD n'est pas un simple processus de revêtement ou de pulvérisation. C'est une réaction chimique contrôlée qui « fait croître » un film solide sur une surface, permettant la construction précise de matériaux de haute pureté et de structures cristallines spécifiques.

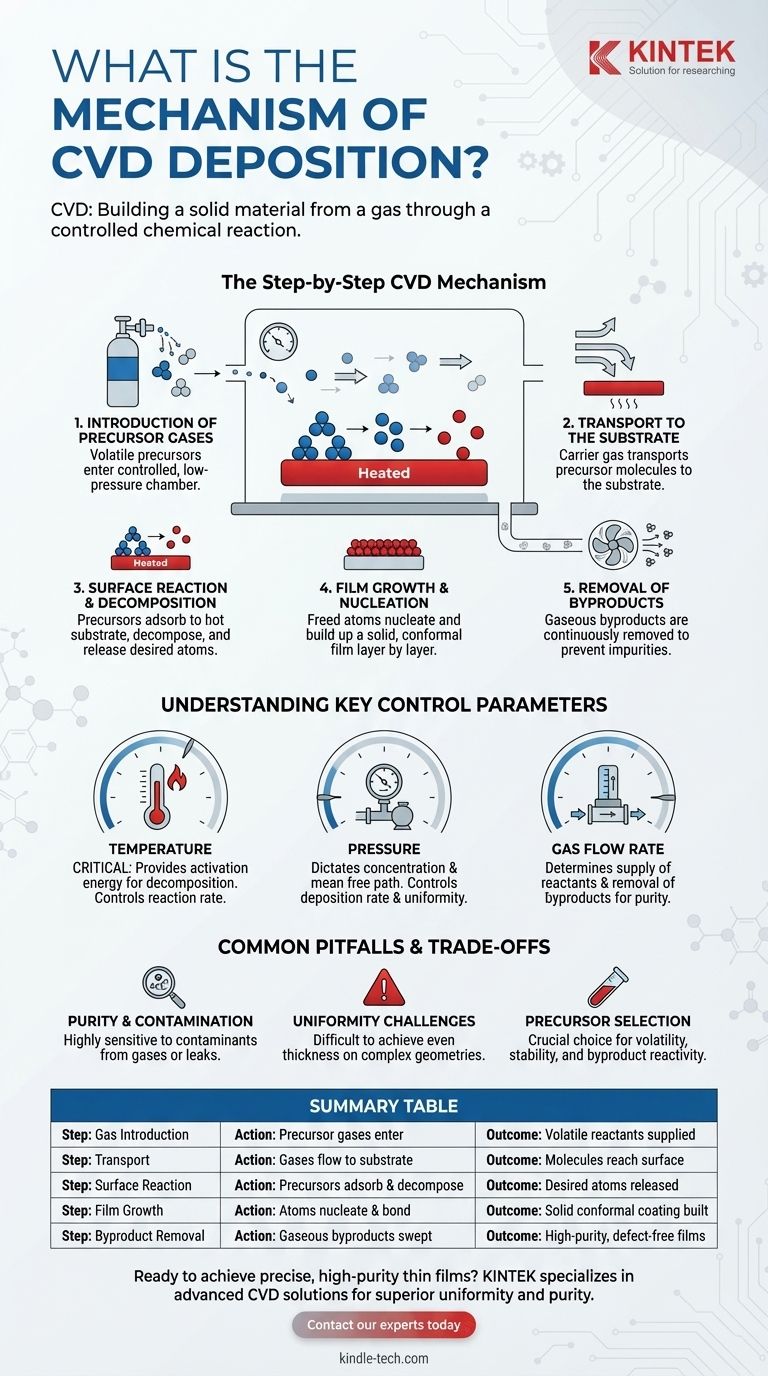

Le mécanisme CVD étape par étape

Pour comprendre le CVD, il est préférable de le décomposer en une séquence d'événements distincts. Chaque étape est essentielle pour contrôler la qualité et les propriétés du matériau final.

1. Introduction des gaz précurseurs

Le processus commence par l'introduction de gaz précurseurs spécifiques dans une chambre de dépôt. Ce sont des composés volatils contenant les éléments chimiques destinés au film final.

La chambre est généralement maintenue sous un environnement contrôlé, souvent à basse pression (vide). Cela assure la stabilité du processus et minimise la contamination.

2. Transport vers le substrat

Une fois à l'intérieur de la chambre, un gaz porteur ou une différence de pression transporte les molécules précurseurs vers le substrat. Le substrat est le matériau ou l'objet sur lequel le film sera déposé.

Les débits de gaz sont gérés avec précision pour assurer un apport constant et uniforme des réactifs à la surface du substrat.

3. Réaction de surface et décomposition

C'est l'événement central du mécanisme CVD. Le substrat est chauffé à une température de réaction spécifique, fournissant l'énergie thermique nécessaire pour initier une réaction chimique.

Lorsque les gaz précurseurs entrent en contact avec la surface chaude, ils s'adsorbent (adhèrent temporairement) à celle-ci et se décomposent ou réagissent avec d'autres gaz. Cela rompt les liaisons chimiques des précurseurs, libérant les atomes désirés.

4. Croissance du film et nucléation

Les atomes libérés se lient au substrat et entre eux, formant un film solide stable. Ce processus, connu sous le nom de nucléation, s'accumule couche par couche au fil du temps.

Étant donné que la réaction se produit directement à la surface, le film épouse précisément la forme du substrat, créant un revêtement uniforme et dense.

5. Élimination des sous-produits

Les réactions chimiques qui forment le film solide créent presque toujours des sous-produits gazeux indésirables.

Un flux de gaz continu à travers la chambre est essentiel pour balayer ces sous-produits. Cela les empêche d'être incorporés dans le film en croissance, ce qui créerait des impuretés et des défauts.

Comprendre les paramètres de contrôle clés

La qualité d'un film CVD n'est pas le fruit du hasard ; elle est le résultat direct d'un contrôle méticuleux de l'environnement de réaction. Comprendre ces paramètres est essentiel pour comprendre le processus lui-même.

Le rôle de la température

La température est sans doute la variable la plus critique. Elle fournit l'énergie d'activation requise pour la décomposition des précurseurs et les réactions de surface. Trop basse, la réaction ne se produit pas ; trop élevée, des réactions indésirables en phase gazeuse peuvent se produire, réduisant la qualité du film.

L'importance de la pression

La pression à l'intérieur de la chambre détermine la concentration des molécules précurseurs et leur libre parcours moyen (la distance moyenne parcourue par une molécule avant de heurter une autre). Le contrôle de la pression est vital pour gérer le taux de dépôt et l'uniformité du film.

La fonction du débit de gaz

Les débits déterminent le taux d'apport de gaz précurseurs frais au substrat et, tout aussi important, le taux d'élimination des sous-produits. Cet équilibre est crucial pour obtenir des films de haute pureté à un taux de croissance constant.

Pièges courants et compromis

Bien que puissant, le processus CVD présente des défis inhérents découlant directement de son mécanisme. Reconnaître ces défis est essentiel pour une application réussie.

Pureté et contamination

Le processus est très sensible aux impuretés. Toute contamination dans les gaz précurseurs ou toute fuite dans la chambre à vide peut être incorporée dans le film, dégradant ses performances.

Défis d'uniformité

Obtenir une épaisseur de film parfaitement uniforme sur un substrat de grande taille ou de forme complexe est un défi majeur. Cela nécessite un contrôle sophistiqué des gradients de température et de la dynamique des flux de gaz pour garantir que toutes les surfaces reçoivent un flux égal de réactifs.

Sélection des précurseurs

Le choix du précurseur est critique. Un précurseur idéal est suffisamment volatil pour être facilement transporté sous forme de gaz, mais suffisamment stable pour ne pas se décomposer prématurément. De plus, ses sous-produits doivent être volatils et non réactifs pour garantir qu'ils peuvent être facilement éliminés.

Faire le bon choix pour votre objectif

Le mécanisme CVD peut être ajusté pour obtenir différents résultats. Votre objectif principal déterminera quels paramètres du processus sont les plus critiques à contrôler.

- Si votre objectif principal est d'obtenir des films cristallins de haute pureté : Privilégiez des gaz précurseurs ultra-purs et un contrôle de température précis et stable sur l'ensemble du substrat.

- Si votre objectif principal est de revêtir des formes complexes de manière uniforme : Maîtrisez la dynamique des flux de gaz et les réglages de pression pour garantir que les réactifs sont livrés uniformément à toutes les surfaces.

- Si votre objectif principal est un taux de dépôt élevé : Vous devrez probablement augmenter la température et la concentration des précurseurs, mais vous devez gérer cela attentivement pour éviter de sacrifier l'uniformité et la pureté du film.

En maîtrisant les principes fondamentaux de cette réaction chimique catalysée par la surface, vous pouvez exploiter efficacement le processus CVD pour concevoir des matériaux avancés avec une précision exceptionnelle.

Tableau récapitulatif :

| Étape du processus CVD | Action clé | Résultat |

|---|---|---|

| 1. Introduction du gaz | Les gaz précurseurs entrent dans la chambre | Les réactifs volatils sont fournis |

| 2. Transport | Les gaz s'écoulent vers le substrat chauffé | Les molécules atteignent la surface pour la réaction |

| 3. Réaction de surface | Les précurseurs s'adsorbent et se décomposent sur le substrat | Les atomes désirés sont libérés pour la formation du film |

| 4. Croissance du film | Les atomes nucléent et se lient couche par couche | Un revêtement solide et conforme est construit |

| 5. Élimination des sous-produits | Les sous-produits gazeux sont balayés | Des films de haute pureté et sans défaut sont obtenus |

Prêt à obtenir des films minces précis et de haute pureté dans votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables CVD avancés, fournissant le contrôle de température fiable, les systèmes d'alimentation en gaz et les chambres à vide nécessaires pour maîtriser le mécanisme CVD. Que vous revêtiez des géométries complexes ou que vous cultiviez des matériaux cristallins, nos solutions sont conçues pour une uniformité et une pureté supérieures. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de dépôt !

Guide Visuel

Produits associés

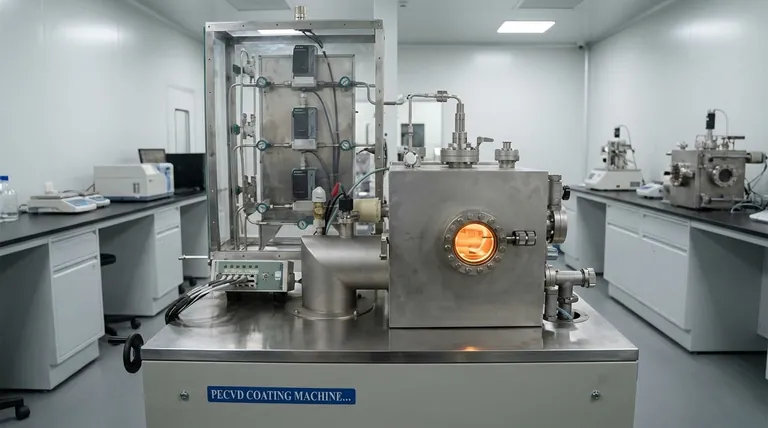

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment le plasma est-il formé dans la pulvérisation cathodique RF ? Dévoiler le processus pour les matériaux isolants

- Qu'est-ce que le CVD basse pression (LPCVD) et quels sont ses avantages ? Améliorer l'uniformité des films et protéger les substrats sensibles

- Lesquels des métaux suivants sont utilisés comme catalyseurs pour synthétiser les CNT ? Découvrez les meilleurs catalyseurs pour une croissance de CNT de haute qualité

- Qu'est-ce que le dépôt chimique en phase vapeur des métaux ? Un guide pour le revêtement métallique de haute pureté

- Qu'est-ce que le dépôt physique en phase vapeur ? Pour des revêtements minces supérieurs, durables et purs

- Qu'est-ce que le CVD en technologie ? Un guide sur le dépôt chimique en phase vapeur pour les matériaux avancés

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quel est le processus général de dépôt chimique en phase vapeur (CVD) ? Maîtriser la croissance de couches minces de haute performance