À la base, un four à induction chauffe le métal sans feu. Il utilise un champ magnétique puissant et rapidement alternatif, généré par une bobine en cuivre, pour induire de forts courants électriques, appelés courants de Foucault, directement dans le matériau conducteur. La résistance naturelle du matériau à ces courants génère une chaleur intense par un processus connu sous le nom d'effet Joule, provoquant sa fusion rapide de l'intérieur vers l'extérieur.

Un four à induction n'est pas un four conventionnel ; c'est un transformateur électrique. Il transforme l'énergie électrique en un champ magnétique, qui à son tour induit des courants électriques internes dans le métal cible, utilisant la propre résistance du métal pour générer de la chaleur.

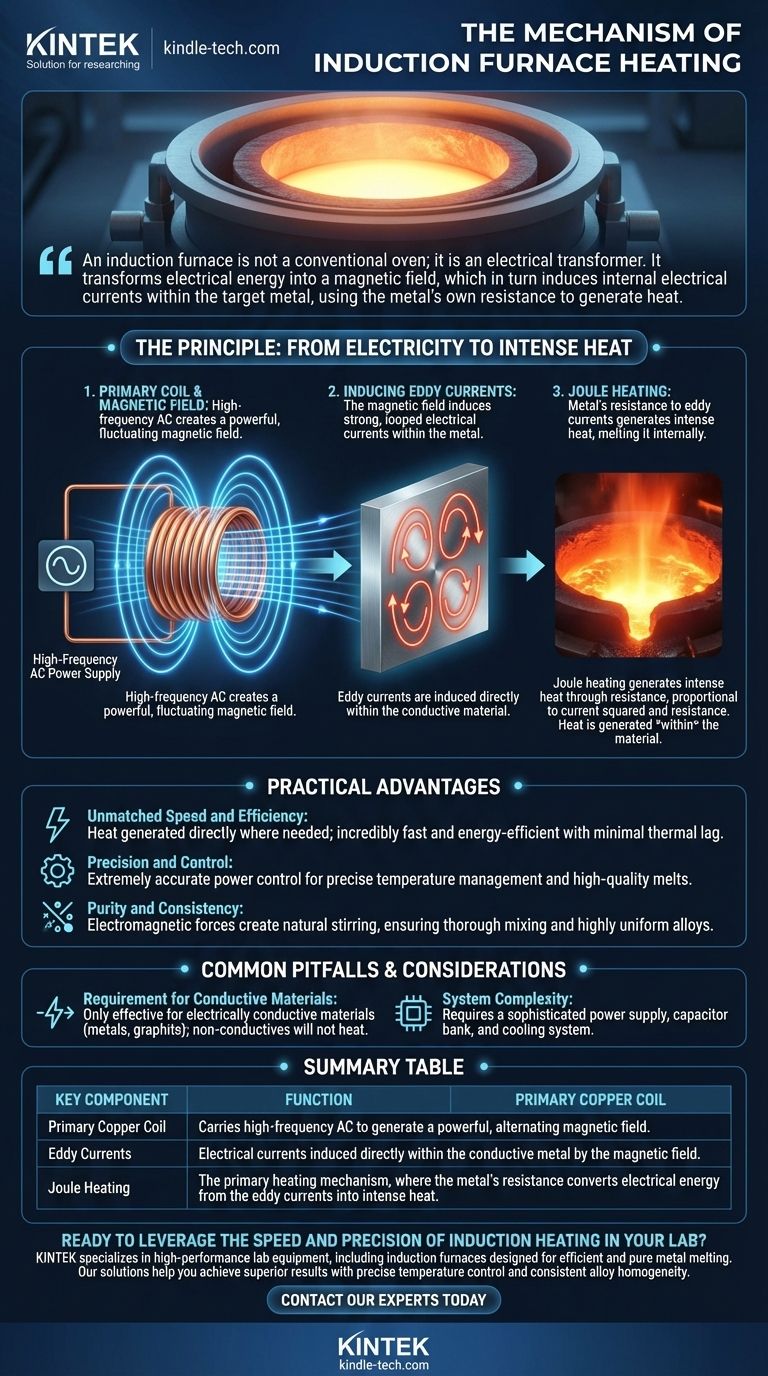

Le Principe : De l'Électricité à la Chaleur Intense

L'ensemble du processus est régi par la loi de l'induction électromagnétique. Contrairement à un four traditionnel qui applique une chaleur externe, un four à induction fait du métal lui-même la source de la chaleur.

La Bobine Primaire et le Champ Magnétique

Un four à induction commence par une bobine, généralement constituée de tubes de cuivre creux, qui entoure un creuset ou la charge métallique elle-même. Un courant alternatif (CA) à haute fréquence provenant d'une alimentation électrique spécialisée traverse cette bobine.

Ce flux de courant alternatif génère un champ magnétique puissant et rapidement fluctuant dans l'espace à l'intérieur et autour de la bobine.

Induction des Courants de Foucault

Lorsqu'un matériau électriquement conducteur, comme le métal, est placé à l'intérieur de ce champ magnétique alternatif, le champ pénètre dans le matériau. Cela induit des courants électriques bouclés dans le métal.

Ces courants induits sont connus sous le nom de courants de Foucault. Le métal devient effectivement la bobine secondaire d'un transformateur, la bobine en cuivre du four agissant comme la primaire.

Le Rôle de l'Effet Joule

Chaque métal possède un certain degré de résistance électrique. Lorsque les forts courants de Foucault traversent le métal, ils rencontrent cette résistance, qui convertit l'énergie électrique directement en énergie thermique, ou chaleur.

Ce phénomène est appelé effet Joule. L'intensité de la chaleur est directement proportionnelle au carré du courant et à la résistance du matériau, c'est pourquoi le processus peut générer des températures extrêmement élevées très rapidement.

Pourquoi la Chaleur est « Interne »

Une distinction essentielle de cette méthode est que la chaleur est générée à l'intérieur du matériau. Les surfaces du four et le creuset restent beaucoup plus froids que la charge elle-même.

Cette génération interne conduit à une fusion et un chauffage très rapides, car l'énergie n'est pas gaspillée à chauffer d'abord l'air ou les parois du four.

Comprendre les Avantages Pratiques

Ce mécanisme de chauffage unique offre plusieurs avantages significatifs qui en font le choix privilégié dans de nombreuses applications métallurgiques.

Vitesse et Efficacité Inégalées

Étant donné que la chaleur est générée directement là où elle est nécessaire — à l'intérieur du métal — le processus est incroyablement rapide et économe en énergie. Il y a très peu de décalage thermique ou de gaspillage d'énergie par rapport aux méthodes qui dépendent de la combustion externe ou des éléments chauffants.

Précision et Contrôle

La puissance fournie à la bobine peut être contrôlée avec une extrême précision. Cela permet une gestion précise de la température, aboutissant à des fontes de haute qualité avec des différences de température minimales entre le cœur et la surface du matériau.

Pureté et Cohérence

Les forces électromagnétiques générées par les courants de Foucault créent une action d'agitation naturelle dans le métal en fusion. Cela garantit que les alliages sont mélangés de manière approfondie, conduisant à un produit final hautement uniforme et homogène sans agitateurs mécaniques.

Pièges Courants et Considérations

Bien que puissante, la méthode à induction n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Nécessité de Matériaux Conducteurs

L'ensemble du principe repose sur l'induction de courants électriques. Par conséquent, cette méthode n'est efficace que pour chauffer des matériaux électriquement conducteurs, tels que les métaux et le graphite. Les matériaux non conducteurs comme les céramiques ne chaufferont pas directement.

Complexité du Système

Un système de chauffage à induction se compose de plus que le simple four. Il nécessite une alimentation électrique sophistiquée pour générer le courant à haute fréquence, un banc de condensateurs pour la correction du facteur de puissance et un système de refroidissement pour la bobine en cuivre, ce qui le rend plus complexe qu'un simple four alimenté au combustible.

Faire le Bon Choix pour Votre Objectif

Le choix d'une méthode de chauffage dépend entièrement des exigences spécifiques du matériau et du résultat souhaité.

- Si votre objectif principal est une pureté élevée et une composition d'alliage précise : L'effet d'agitation naturel et l'absence de sous-produits de combustion font de l'induction le choix supérieur.

- Si votre objectif principal est la vitesse et l'efficacité énergétique : Le chauffage interne direct est considérablement plus rapide et gaspille moins d'énergie que le chauffage d'une chambre de four entière.

- Si votre objectif principal est le contrôle du processus et la répétabilité : Le haut degré de précision de la température rend les fours à induction idéaux pour les applications ayant des spécifications métallurgiques strictes.

En fin de compte, comprendre le chauffage à induction signifie reconnaître qu'il traite le métal non pas comme un objet à chauffer, mais comme un composant actif du circuit électrique lui-même.

Tableau Récapitulatif :

| Composant Clé | Fonction |

|---|---|

| Bobine de Cuivre Primaire | Transporte le CA à haute fréquence pour générer un champ magnétique puissant et alternatif. |

| Courants de Foucault | Courants électriques induits directement dans le métal conducteur par le champ magnétique. |

| Effet Joule | Le mécanisme de chauffage principal, où la résistance du métal convertit l'énergie électrique des courants de Foucault en chaleur intense. |

Prêt à tirer parti de la vitesse et de la précision du chauffage à induction dans votre laboratoire ?

KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour une fusion de métaux efficace et pure. Nos solutions vous aident à obtenir des résultats supérieurs grâce à un contrôle précis de la température et une homogénéité constante des alliages.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à induction peut transformer vos processus métallurgiques !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la différence entre le chauffage par induction haute fréquence et basse fréquence ? Maîtrisez l'effet de peau pour des résultats précis

- Quelle est l'utilité d'un four de fusion à induction ? Obtenez une fusion des métaux rapide, propre et précise

- Quelle est la fonction des panneaux d'amiante dans le revêtement du four à induction ? Isolation et contrôle de l'humidité essentiels

- Quel est le choix de fréquence pour le chauffage par induction ? Adaptez la fréquence à votre profondeur de chauffage pour plus de précision

- Quelles sont les précautions de sécurité pour le chauffage par induction ? Atténuer les risques liés aux CEM, aux chocs électriques et aux brûlures

- Quel est l'inconvénient du four à induction ? Le compromis critique dans la fusion des métaux

- Quelle est la consommation d'énergie pour la fusion de ferraille d'aluminium légère ? Optimisez votre efficacité énergétique et vos coûts

- Pourquoi un moule en cuivre refroidi à l'eau est-il préféré pour la coulée du 625 à base de nickel ? Obtenir des échantillons de référence à dilution zéro