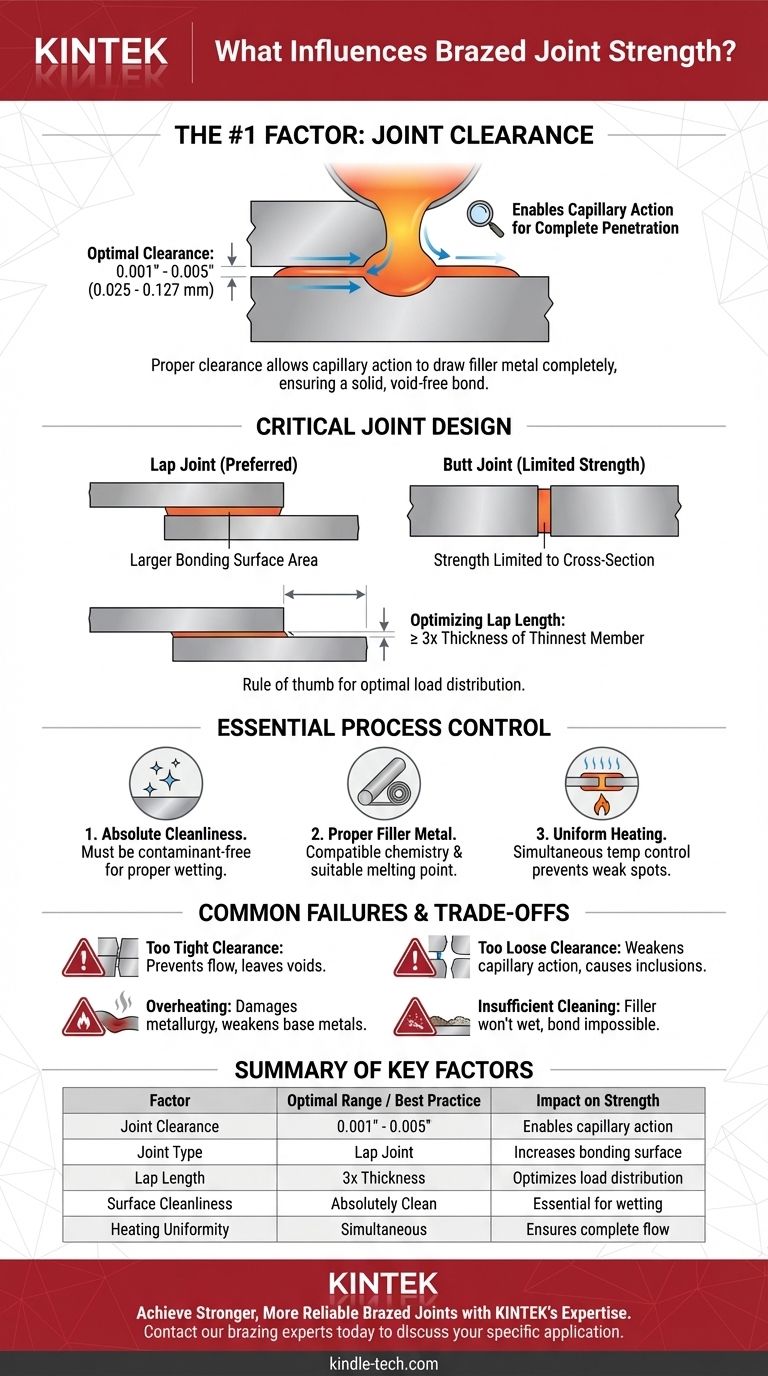

Bien que plusieurs facteurs soient critiques, le facteur de conception le plus important influençant la résistance d'un joint brasé est le jeu du joint. Il s'agit de l'espace physique entre les deux matériaux de base à assembler. Un jeu approprié permet à l'action capillaire d'attirer le métal d'apport fondu complètement dans le joint, assurant une liaison solide et sans vide après refroidissement.

Obtenir un joint brasé solide ne consiste pas à perfectionner une seule variable, mais à contrôler un système de facteurs interdépendants. Le jeu du joint est la base, mais sans une propreté impeccable et un chauffage correct, même un espace parfait entraînera un joint défaillant.

Le rôle critique de la conception du joint

La résistance d'un assemblage brasé est déterminée avant même que le chalumeau ne soit allumé. La conception mécanique du joint lui-même fixe la limite supérieure de ses performances potentielles.

Jeu du joint : La base de la résistance

Le jeu du joint contrôle directement l'efficacité de l'action capillaire. Cette force est responsable de l'attraction du métal d'apport liquide dans l'espace, même contre la force de gravité.

Un jeu optimal, généralement compris entre 0,001" et 0,005" (0,025 mm à 0,127 mm), garantit que le métal d'apport peut remplir complètement le vide, créant une liaison métallurgique solide avec les deux surfaces.

Joints à recouvrement vs. Joints bout à bout

Pour les applications nécessitant une résistance maximale, un joint à recouvrement est fortement préféré à un joint bout à bout. La résistance d'un joint bout à bout est limitée à la surface de la section transversale de l'élément le plus mince.

Un joint à recouvrement, cependant, crée une surface de liaison beaucoup plus grande. Cela permet de distribuer la charge plus efficacement, garantissant que le joint fini est plus solide que les métaux de base eux-mêmes.

Optimisation de la longueur de recouvrement

Pour un joint à recouvrement, une règle générale courante est de faire en sorte que la longueur de chevauchement soit au moins trois fois l'épaisseur de l'élément le plus mince à assembler.

Augmenter la longueur de recouvrement au-delà de ce point offre des rendements décroissants et peut augmenter le stress et le coût sans gain significatif en résistance utilisable.

Facteurs essentiels de contrôle du processus

Une conception parfaite échouera si le processus de brasage lui-même n'est pas méticuleusement contrôlé. Chacune des étapes suivantes est essentielle pour atteindre la résistance conçue du joint.

Le principe de la propreté

Les surfaces des métaux de base doivent être absolument propres. Tout contaminant — comme les huiles, la graisse ou les oxydes — empêchera le métal d'apport de "mouiller" les surfaces.

Si le métal d'apport ne peut pas mouiller le matériau, il ne peut pas former de liaison métallurgique. C'est une cause courante et immédiate de défaillance du joint.

Sélection appropriée du métal d'apport

Le choix du métal d'apport est crucial. Il doit être chimiquement compatible avec les métaux de base et adapté aux conditions de service prévues (par exemple, température, environnement corrosif).

Le point de fusion du métal d'apport doit également être inférieur à celui des métaux de base, et ses caractéristiques d'écoulement doivent correspondre à la conception du joint.

Chauffage uniforme et contrôle de la température

L'objectif est d'amener les deux composants de l'assemblage à la température de brasage uniformément et simultanément.

Si une pièce est plus chaude que l'autre, le métal d'apport ne coulera que vers le côté le plus chaud, ce qui entraînera un joint incomplet et faible. La température doit être suffisamment élevée pour faire fondre le métal d'apport mais suffisamment basse pour éviter d'endommager les métaux de base.

Comprendre les compromis et les défaillances courantes

Réussir un brasage nécessite de naviguer dans une fenêtre étroite de conditions idéales. S'écarter de ces paramètres est la principale source de faiblesse du joint.

Le problème d'un jeu incorrect

Un jeu trop serré empêchera le métal d'apport fondu de s'écouler dans le joint, laissant des vides et des zones non liées.

Un jeu trop lâche affaiblit l'action capillaire. Cela entraîne de grands vides, des inclusions de flux et un joint fini composé principalement du métal d'apport plus faible au lieu d'une ligne de liaison mince et solide.

Les dangers de la surchauffe

Appliquer une chaleur excessive ou chauffer trop longtemps peut être très destructeur. Cela peut endommager la métallurgie des métaux de base, les affaiblissant ou les déformant.

La surchauffe peut également endommager le métal d'apport lui-même, provoquant la vaporisation de ses éléments constitutifs et altérant ses caractéristiques de performance.

L'impact d'un nettoyage insuffisant

C'est un point de défaillance absolu. Si les surfaces ne sont pas propres, une liaison métallurgique est impossible. Le métal d'apport s'agglomérera simplement et refusera de s'écouler sur les surfaces du joint.

Faire le bon choix pour votre application

L'approche idéale dépend des objectifs spécifiques de votre assemblage. Utilisez ces principes pour guider vos décisions de conception et de processus.

- Si votre objectif principal est une résistance maximale : Privilégiez un joint à recouvrement avec un chevauchement optimal, maintenez un jeu de joint précis (0,001"-0,003") et appliquez des protocoles de nettoyage rigoureux.

- Si votre objectif principal est d'assembler des métaux dissemblables : Portez une attention particulière à la sélection du métal d'apport pour assurer la compatibilité métallurgique et considérez comment les différents taux de dilatation thermique affecteront le jeu du joint pendant le chauffage.

- Si votre objectif principal est la production en grand volume : Concevez le joint pour un auto-positionnement, utilisez des anneaux de métal d'apport préformés ou des pâtes, et développez un processus de chauffage automatisé et reproductible (comme le brasage par induction ou en four).

En fin de compte, un joint brasé solide est le produit direct d'une conception délibérée et d'un contrôle de processus discipliné.

Tableau récapitulatif :

| Facteur clé | Plage optimale / Meilleure pratique | Impact sur la résistance du joint |

|---|---|---|

| Jeu du joint | 0,001" - 0,005" (0,025 - 0,127 mm) | Permet l'action capillaire pour une pénétration complète du métal d'apport |

| Type de joint | Joint à recouvrement (vs. joint bout à bout) | Augmente la surface de liaison pour une résistance supérieure |

| Longueur de recouvrement | 3x l'épaisseur de l'élément le plus mince | Optimise la distribution de la charge sans ajouter de contrainte inutile |

| Propreté de la surface | Absolument exempte de contaminants | Essentiel pour un bon mouillage du métal d'apport et une liaison métallurgique |

| Uniformité du chauffage | Chauffage simultané et uniforme des deux pièces | Assure un écoulement complet du métal d'apport et prévient les points faibles |

Obtenez des joints brasés plus solides et plus fiables grâce à l'expertise de KINTEK.

Que vous assembliez des métaux dissemblables, optimisiez pour une production en grand volume ou recherchiez une résistance maximale, l'équipement et les consommables appropriés sont essentiels. KINTEK est spécialisé dans les équipements de laboratoire de précision et les solutions de brasage qui offrent :

- Un chauffage constant et uniforme pour un écoulement impeccable du métal d'apport

- Des systèmes de contrôle de la température pour éviter la surchauffe et les dommages matériels

- Des outils de préparation de surface pour assurer une propreté absolue pour une liaison parfaite

Notre équipe comprend l'équilibre délicat entre la conception du joint, la sélection des matériaux et le contrôle du processus. Laissez-nous vous aider à optimiser vos opérations de brasage pour des résultats supérieurs.

Contactez nos experts en brasage dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent renforcer votre processus de fabrication.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quelle est la température d'un four de frittage ? Facteurs clés de 1000°C à 1800°C+

- Quelles fonctions clés un four de traitement thermique sous vide remplit-il dans le RBBC ? Optimisez votre étape de déliantage de céramique

- Quelles sont les précautions à prendre pour un four ? Étapes de sécurité essentielles pour protéger les opérateurs et l'équipement

- Comment fonctionne la pyrolyse ? Libérez la puissance de la décomposition thermique pour la transformation des déchets

- Quelle est la valeur technique de l'utilisation d'un four de traitement thermique sous vide poussé pour un recuit à 800 °C ? Maximiser la résistance de la liaison

- Pourquoi les fours fermés à haute température et les dessiccateurs sous vide sont-ils essentiels pour le prétraitement des matières premières de sels eutectiques ?

- Comment le post-traitement dans un four HIP améliore-t-il la qualité optique des céramiques fluorées ? Atteindre une densité proche de la théorie

- Pourquoi utilise-t-on un four sous vide pour le dégazage à 120°C des arogels de carbone ? Assurer la pureté et l'intégrité structurelle