En dépôt chimique en phase vapeur assisté par plasma (PECVD), le plasma est généré en appliquant un champ électrique intense à un gaz réactif à l'intérieur d'une chambre à basse pression. Ce champ énergise le gaz, arrachant des électrons à ses atomes et molécules pour créer un mélange hautement réactif d'ions, d'électrons et de radicaux neutres, connu sous le nom de décharge luminescente.

L'objectif fondamental de la génération de plasma en PECVD est de créer la réactivité chimique nécessaire au dépôt de film sans dépendre d'une chaleur élevée. Cela permet le revêtement de matériaux sensibles à la température qui seraient endommagés par les procédés thermiques traditionnels.

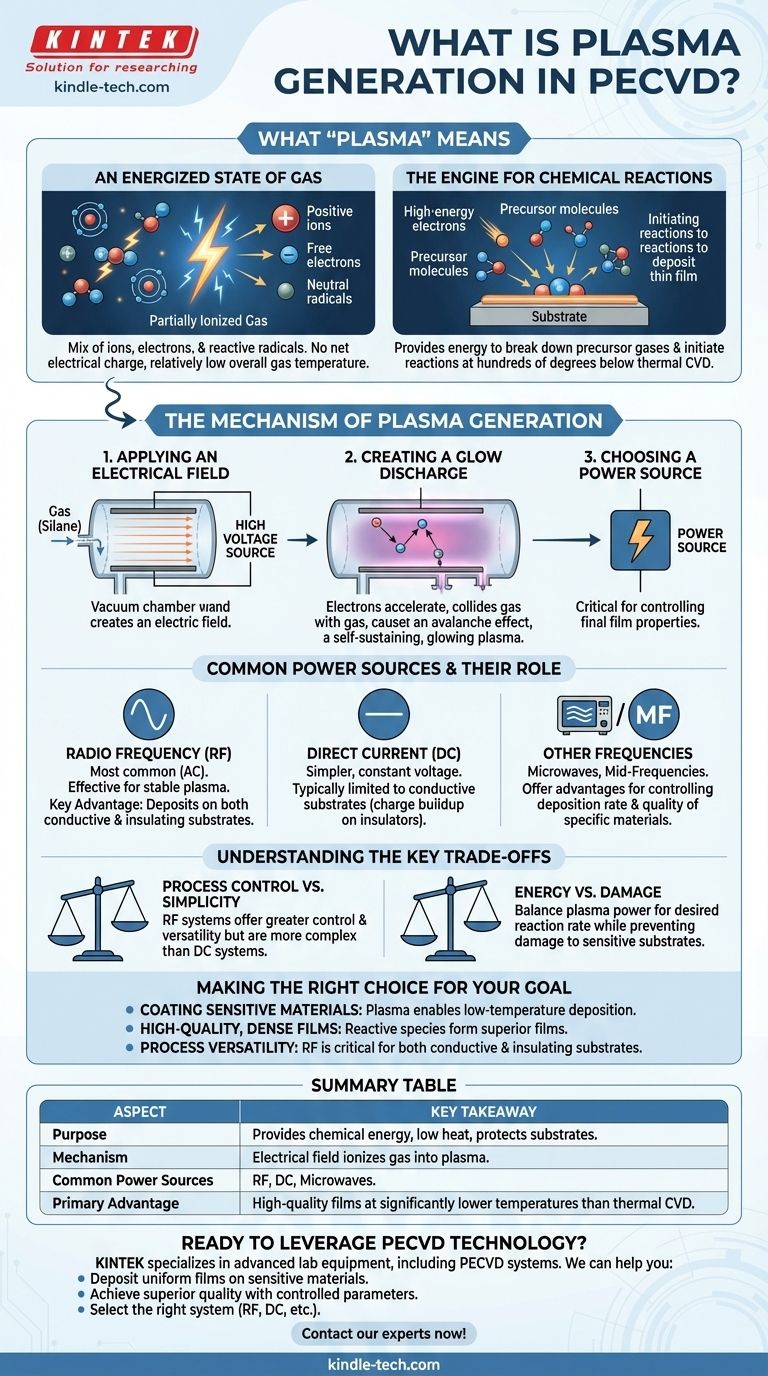

Ce que "Plasma" signifie dans ce contexte

Un état de gaz énergisé

Le plasma est souvent appelé le quatrième état de la matière. En PECVD, il désigne un gaz partiellement ionisé contenant un mélange d'ions chargés positivement, d'électrons libres et de fragments de molécules hautement réactifs et électriquement neutres appelés radicaux.

Bien que le plasma contienne des particules d'énergie extrêmement élevée, il n'a pas de charge électrique nette et la température globale du gaz peut rester relativement basse.

Le moteur des réactions chimiques

Les électrons et les radicaux de haute énergie au sein du plasma sont les véritables moteurs du processus. Ils fournissent l'énergie nécessaire pour décomposer les gaz précurseurs et initier les réactions chimiques qui conduisent au dépôt du film mince désiré sur la surface du substrat.

Ce transfert d'énergie est bien plus efficace qu'un simple chauffage thermique, permettant aux réactions de se produire à des températures inférieures de plusieurs centaines de degrés à ce que le dépôt chimique en phase vapeur (CVD) conventionnel exigerait.

Le mécanisme de génération du plasma

Étape 1 : Application d'un champ électrique

Le processus commence par l'introduction d'un gaz précurseur (comme le silane) dans une chambre à vide. Deux électrodes à l'intérieur de la chambre sont ensuite soumises à une haute tension.

Cela crée un champ électrique puissant dans l'espace entre les électrodes, où réside le gaz.

Étape 2 : Création d'une décharge luminescente

Le champ électrique accélère les quelques électrons libres naturellement présents dans le gaz. Lorsque ces électrons à grande vitesse entrent en collision avec les molécules de gaz, ils arrachent davantage d'électrons.

Cela crée une réaction en chaîne, ou avalanche, qui ionise rapidement le gaz. Le résultat est une décharge luminescente auto-entretenue – le plasma – qui remplit la chambre de réaction.

Étape 3 : Choix d'une source d'alimentation

Ce champ électrique n'est pas statique ; il est alimenté par une source spécifique conçue pour maintenir le plasma efficacement.

Le choix de la source d'alimentation est un paramètre critique pour contrôler les propriétés du film final.

Sources d'alimentation courantes et leur rôle

Radiofréquence (RF)

L'alimentation RF, qui est une forme de courant alternatif (CA), est la méthode la plus courante pour la génération de plasma en PECVD. Le champ alternant rapidement est très efficace pour énergiser les électrons et peut maintenir un plasma stable.

Son principal avantage est la capacité à déposer des films sur des substrats conducteurs et isolants.

Courant continu (CC)

Une source d'alimentation CC applique une tension constante entre les électrodes. Cette méthode est plus simple et souvent utilisée pour déposer des films conducteurs.

Cependant, son utilisation est généralement limitée aux substrats conducteurs car une accumulation de charge sur une surface isolante neutraliserait rapidement le champ électrique et éteindrait le plasma.

Autres fréquences

Les systèmes peuvent également utiliser des micro-ondes ou des moyennes fréquences (MF) pour énergiser le gaz. Chaque gamme de fréquences interagit différemment avec le gaz, offrant des avantages spécifiques pour contrôler le taux de dépôt et la qualité de certains matériaux.

Comprendre les compromis clés

Contrôle du processus vs simplicité

Bien que le concept soit simple, la création d'un plasma uniforme et stable est un défi d'ingénierie important. Les systèmes RF sont plus complexes que les systèmes CC mais offrent un contrôle de processus et une polyvalence matérielle bien plus importants.

Énergie vs dommages

Les ions de haute énergie dans le plasma qui permettent le dépôt à basse température peuvent également causer des dommages à la surface du substrat ou au film en croissance.

Les ingénieurs doivent équilibrer soigneusement la puissance du plasma pour s'assurer qu'elle est suffisamment élevée pour le taux de réaction souhaité, mais suffisamment faible pour éviter les dommages induits par le plasma aux dispositifs sensibles.

Faire le bon choix pour votre objectif

La méthode de génération de plasma a un impact direct sur les capacités du processus de dépôt. Votre objectif principal déterminera l'approche la plus appropriée.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température (comme les plastiques) : L'idée clé est que le plasma fournit l'énergie de réaction, rendant possible le dépôt à basse température.

- Si votre objectif principal est de créer des films denses de haute qualité : Le plasma génère des espèces chimiques hautement réactives qui permettent la formation de films supérieurs par rapport aux méthodes thermiques aux mêmes basses températures.

- Si votre objectif principal est la polyvalence du processus sur n'importe quel matériau : Un système basé sur la RF est essentiel, car il permet un dépôt uniforme sur les substrats conducteurs et isolants.

En fin de compte, la génération de plasma est la technologie de base qui transforme le CVD conventionnel en un outil puissant et polyvalent pour l'ingénierie des matériaux modernes.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Objectif | Fournit l'énergie chimique pour le dépôt sans chaleur élevée, protégeant les substrats sensibles à la température. |

| Mécanisme | Un champ électrique ionise le gaz, créant un plasma réactif d'ions, d'électrons et de radicaux. |

| Sources d'alimentation courantes | Radiofréquence (RF), Courant continu (CC), Micro-ondes. |

| Principal avantage | Permet le dépôt de films de haute qualité à des températures inférieures de plusieurs centaines de degrés au CVD thermique. |

Prêt à tirer parti de la technologie PECVD pour vos matériaux avancés ?

Le contrôle précis de la génération de plasma est essentiel pour déposer des films minces haute performance sur des substrats sensibles. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PECVD, pour répondre aux besoins exigeants des laboratoires de science et d'ingénierie des matériaux.

Nous pouvons vous aider à :

- Déposer des films uniformes sur les plastiques, les semi-conducteurs et d'autres matériaux sensibles.

- Atteindre une qualité de film supérieure avec des paramètres de plasma contrôlés.

- Sélectionner le bon système PECVD (RF, CC ou autre) pour votre substrat et vos objectifs d'application spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise et nos solutions peuvent accélérer votre recherche et développement. #Contactez nos experts dès maintenant !

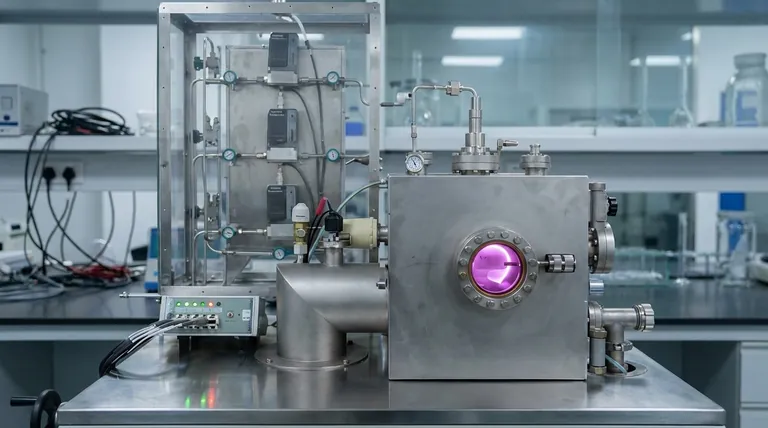

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment le revêtement DLC est-il appliqué ? Une plongée en profondeur dans le processus de dépôt sous vide de précision

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma par résonance cyclotronique d'électrons à micro-ondes (MWECR-PECVD) ? | KINTEK

- Quel est le rôle d'un contrôleur de débit massique (MFC) de haute précision ? Assurer un durcissement supérieur dans la nitruration par plasma

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Qu'est-ce que le PECVD dans les cellules solaires ? La clé de l'anti-reflet et de la passivation à haute efficacité

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma à radiofréquence (RF-PECVD) ? Apprenez les principes fondamentaux

- Quelle est la fréquence du PECVD ? Maîtriser le contrôle du plasma pour des couches minces de qualité supérieure

- Qu'est-ce que le processus PECVD ? Obtenir un dépôt de couches minces de haute qualité à basse température