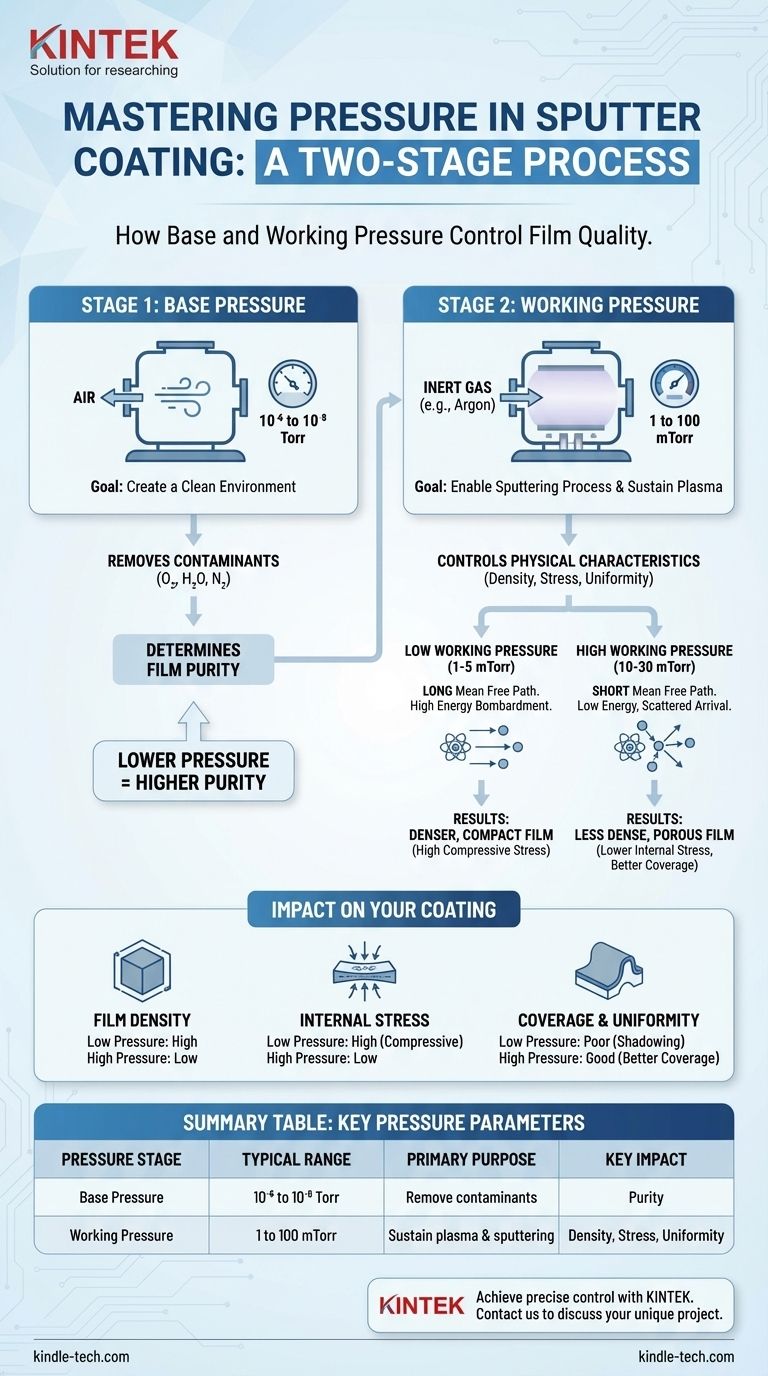

Dans la pulvérisation cathodique, la pression n'est pas une valeur unique, mais un processus en deux étapes. Le système atteint d'abord un vide poussé connu sous le nom de pression de base pour garantir la pureté. Ensuite, un gaz inerte est introduit pour atteindre une pression de travail (ou pression de processus) plus élevée afin de créer le plasma et d'initier la pulvérisation du matériau cible.

La pression de base initiale détermine la pureté du revêtement, tandis que la pression de travail subséquente contrôle les caractéristiques physiques du film déposé, telles que sa densité, sa contrainte et son uniformité.

Les deux régimes de pression critiques en pulvérisation cathodique

Comprendre la distinction entre la pression de base et la pression de travail est fondamental pour contrôler le résultat de tout processus de pulvérisation. Chacun sert un objectif distinct et critique.

Pression de base : Créer un environnement propre

La pression de base est le niveau de vide atteint dans la chambre avant l'introduction du gaz de pulvérisation.

Son seul objectif est d'éliminer les molécules atmosphériques et autres contaminants, tels que l'oxygène, la vapeur d'eau et l'azote. Ces particules peuvent réagir avec le matériau pulvérisé et s'incorporer dans le film sous forme d'impuretés.

Une pression de base plus faible donne un film plus pur et de meilleure qualité. Pour de nombreuses applications, une pression de base comprise entre 10⁻⁶ et 10⁻⁸ Torr est requise.

Pression de travail : Permettre le processus de pulvérisation

Une fois qu'une pression de base suffisante est atteinte, un gaz inerte (généralement de l'Argon) est introduit dans la chambre pour élever la pression à la pression de travail.

Cette pression, généralement comprise entre 1 et 100 millitorr (mTorr), est nécessaire pour maintenir le plasma qui bombarde le matériau cible, éjectant les atomes qui formeront le revêtement. Le choix de la pression de travail est un paramètre de processus critique.

Comment la pression de travail impacte directement votre revêtement

La pression de travail influence directement la manière dont les atomes pulvérisés voyagent de la cible à votre échantillon, ce qui dicte à son tour les propriétés finales du film.

Le libre parcours moyen des atomes pulvérisés

Le principe physique clé en jeu est le libre parcours moyen (LPM) : la distance moyenne parcourue par une particule avant de heurter une autre.

À pressions de travail plus basses (par exemple, 1-5 mTorr), la chambre contient moins d'atomes de gaz. Les particules pulvérisées ont un long LPM, leur permettant de voyager directement vers le substrat avec une énergie cinétique élevée.

À pressions de travail plus élevées (par exemple, 10-30 mTorr), la chambre est plus dense en atomes de gaz. Les particules pulvérisées ont un court LPM, ce qui les amène à subir de nombreuses collisions, à perdre de l'énergie et à arriver au substrat sous plusieurs angles.

Impact sur la densité et la contrainte du film

L'énergie des particules arrivantes a un effet profond sur la microstructure du film.

Un processus à basse pression entraîne un bombardement de particules à haute énergie, créant un film plus dense et plus compact. Cependant, cette énergie élevée peut également induire une contrainte de compression plus élevée, ce qui peut provoquer l'écaillage ou la fissuration du film.

Un processus à haute pression conduit à un dépôt de particules à basse énergie. Cela produit un film moins dense et plus poreux qui présente généralement une contrainte interne plus faible.

Impact sur le taux de dépôt

La relation entre la pression et le taux de dépôt n'est pas linéaire. Une pression trop faible signifie qu'il n'y a pas assez d'ions gazeux pour pulvériser la cible efficacement.

Inversement, une pression excessivement élevée fait que les atomes pulvérisés sont tellement dispersés que beaucoup n'atteignent jamais le substrat, ce qui réduit également le taux de dépôt effectif. Il existe une plage de pression optimale pour maximiser le taux pour tout système donné.

Comprendre les compromis

Choisir la bonne pression implique d'équilibrer des objectifs concurrents. Il n'y a pas de pression unique « idéale » ; la valeur optimale dépend entièrement du résultat souhaité.

Pureté par rapport au temps de processus

Atteindre un vide ultra-élevé pour une pression de base très basse assure une pureté maximale du film. Cependant, cela peut nécessiter un temps de pompage important, réduisant le débit. Vous devez équilibrer la pureté requise par rapport aux calendriers de processus pratiques.

Densité du film par rapport à la contrainte

Un film dense créé à basse pression est excellent pour les applications de barrière. Mais si la contrainte de compression résultante est trop élevée pour le substrat, le film échouera. Parfois, un film légèrement moins dense mais plus stable créé à une pression plus élevée est le meilleur choix.

Couverture par rapport aux propriétés du film

Pour revêtir des surfaces complexes et non planes, l'augmentation de la dispersion à des pressions plus élevées peut améliorer l'uniformité et la couverture dans les zones ombragées. Cet avantage se fait au prix d'une densité de film plus faible et d'un taux de dépôt plus lent.

Définir votre pression pour des résultats optimaux

Pour appliquer ces connaissances, considérez votre objectif principal pour le revêtement.

- Si votre objectif principal est un film de barrière dense et de haute pureté : Visez la pression de base la plus basse possible que votre système peut atteindre et une pression de travail faible (typiquement 1-5 mTorr).

- Si votre objectif principal est de minimiser la contrainte du film ou de revêtir une forme complexe : Envisagez une pression de travail plus élevée (par exemple, 10-20 mTorr) pour réduire l'énergie des particules et augmenter la dispersion.

- Si votre objectif principal est de maximiser le taux de dépôt : Vous devez trouver expérimentalement le point de pression optimal où l'efficacité de la pulvérisation est élevée mais les pertes dues à la dispersion restent minimales.

Maîtriser le contrôle de la pression est la clé pour transformer la pulvérisation cathodique d'un processus simple en un outil d'ingénierie précis.

Tableau récapitulatif :

| Étape de pression | Plage typique | Objectif principal | Impact clé sur le revêtement |

|---|---|---|---|

| Pression de base | 10⁻⁶ à 10⁻⁸ Torr | Éliminer les contaminants pour un environnement propre | Détermine la pureté du film déposé |

| Pression de travail | 1 à 100 mTorr | Maintenir le plasma et permettre le processus de pulvérisation | Contrôle la densité, la contrainte, l'uniformité et le taux de dépôt |

Prêt à obtenir un contrôle précis sur vos revêtements en couches minces ?

Le bon système de pulvérisation cathodique est essentiel pour maîtriser les paramètres de pression pour votre application spécifique, que vous ayez besoin d'un film de barrière dense, d'une contrainte minimale ou d'une excellente couverture sur des géométries complexes. KINTEK se spécialise dans l'équipement de laboratoire de haute qualité, y compris les chambres de pulvérisation cathodique conçues pour des performances fiables et un contrôle précis des processus.

Laissez nos experts vous aider à sélectionner le système idéal pour répondre aux besoins uniques de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir la différence KINTEK !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température