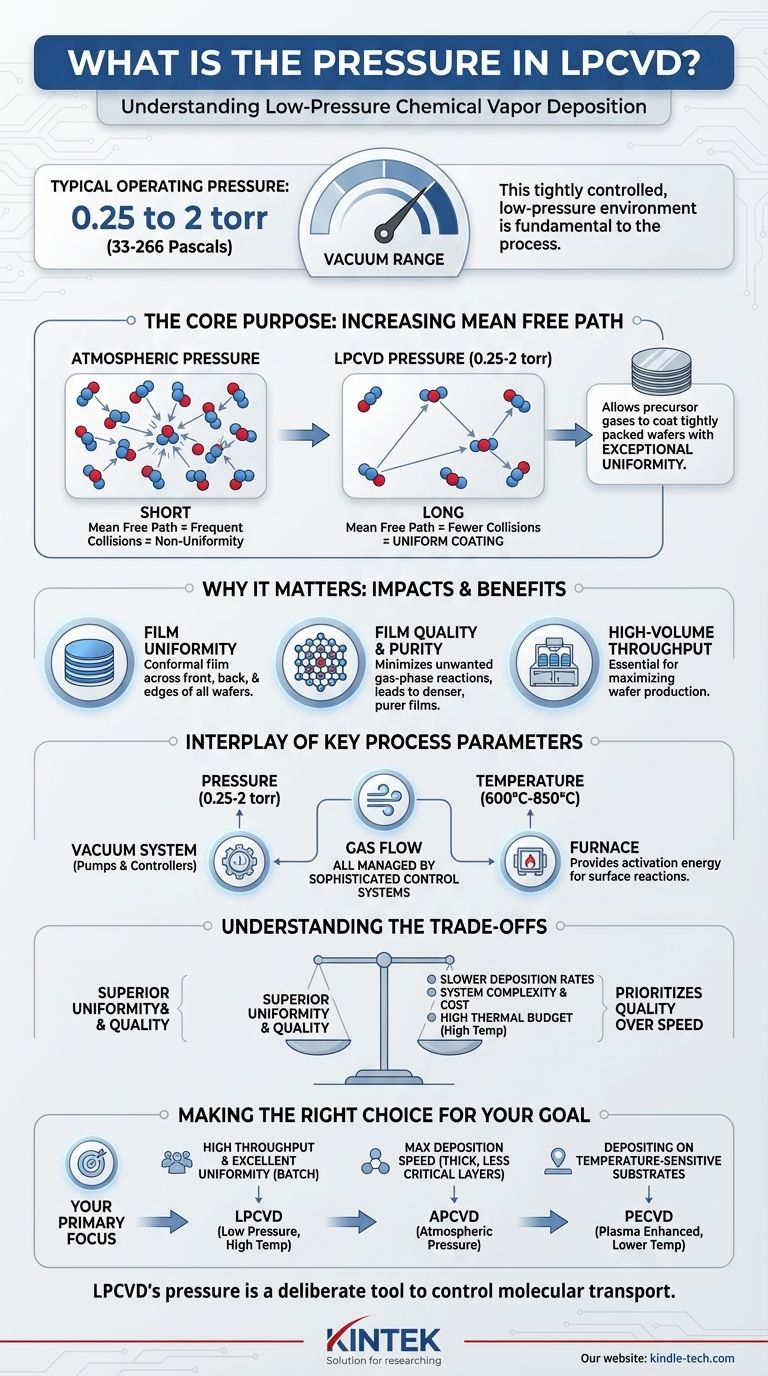

La pression de fonctionnement typique pour le dépôt chimique en phase vapeur à basse pression (LPCVD) se situe dans une plage de vide étroitement contrôlée de 0,25 à 2 torr (environ 33 à 266 Pascals). Cet environnement à basse pression est fondamental pour le processus, le différenciant des méthodes à pression atmosphérique et permettant ses principaux avantages dans la fabrication de semi-conducteurs.

L'objectif principal de l'utilisation de la basse pression en LPCVD n'est pas arbitraire ; c'est un choix stratégique pour augmenter le « libre parcours moyen » des molécules de gaz. Cela permet aux gaz précurseurs de recouvrir des plaquettes étroitement empilées avec une uniformité exceptionnelle, ce qui en fait une pierre angulaire pour le dépôt de films de haute qualité et à grand volume.

Pourquoi cette plage de pression spécifique est-elle importante

La décision de fonctionner sous vide est centrale dans la manière dont le LPCVD obtient ses résultats. La pression dicte directement le comportement des gaz réactifs dans la chambre, influençant tout, de la qualité du film au débit de fabrication.

Le rôle critique du libre parcours moyen

Le libre parcours moyen est la distance moyenne parcourue par une molécule de gaz avant d'entrer en collision avec une autre. Ce concept est la clé pour comprendre le LPCVD.

À pression atmosphérique, le libre parcours moyen est extrêmement court, ce qui signifie que les molécules entrent constamment en collision. Cela conduit à des réactions en phase gazeuse et à un dépôt non uniforme.

En réduisant la pression à la plage de 0,25 à 2 torr, nous diminuons considérablement le nombre de molécules de gaz dans la chambre. Cela étend le libre parcours moyen, permettant aux molécules de parcourir une plus grande distance sans interférence avant d'atteindre une surface.

L'impact sur l'uniformité du film

Un long libre parcours moyen est ce qui permet l'uniformité de film exceptionnelle du LPCVD. Les gaz précurseurs peuvent pénétrer profondément dans les espaces entre les plaquettes qui sont empilées verticalement et rapprochées.

Cela garantit que toutes les surfaces — avant, arrière et bords — reçoivent une concentration similaire de réactifs, ce qui donne un film hautement conforme et uniforme sur chaque plaquette du lot. Cette capacité est essentielle pour maximiser le débit de plaquettes.

Amélioration de la qualité et de la pureté du film

La basse pression minimise les réactions indésirables en phase gazeuse. Au lieu de réagir dans l'espace entre les plaquettes, la réaction chimique est conçue pour se produire principalement sur la surface chaude de la plaquette.

Ce processus limité par la réaction de surface conduit à un film plus dense, plus stœchiométrique et de plus grande pureté avec de meilleures propriétés électriques et mécaniques par rapport aux films cultivés dans des environnements à haute pression.

L'interaction des paramètres clés du processus

La pression ne fonctionne pas isolément. Elle fait partie d'un système soigneusement équilibré avec la température et le débit de gaz, tous gérés par des systèmes de contrôle sophistiqués.

La fonction des systèmes à vide

Atteindre et maintenir cette basse pression nécessite un système à vide robuste. Des pompes à vide sont utilisées pour évacuer la chambre, tandis que des systèmes de contrôle de pression précis modulent le débit de gaz et la vitesse de pompage pour maintenir la pression constante tout au long du processus de dépôt.

La nécessité d'une température élevée

La plage de température de référence de 600°C à 850°C est directement liée à l'environnement à basse pression. La réduction de la pression diminue également le transfert d'énergie thermique dans la chambre.

Par conséquent, des températures élevées sont nécessaires pour fournir l'énergie d'activation nécessaire à la réaction chimique pour se dérouler efficacement sur la surface de la plaquette.

Comprendre les compromis

Bien que très efficace, l'approche basse pression du LPCVD s'accompagne de compromis inhérents qui la rendent adaptée à certaines applications et non à d'autres.

Taux de dépôt plus lents

Un compromis principal de la réduction de la concentration des réactifs (c'est-à-dire en abaissant la pression) est un taux de dépôt plus lent par rapport au CVD à pression atmosphérique (APCVD). Le processus privilégie la qualité et l'uniformité par rapport à la vitesse brute.

Complexité et coût du système

Fonctionner sous vide introduit une complexité d'équipement importante. Le besoin de pompes à vide haute performance, de joints et de systèmes de contrôle avancés augmente les coûts d'investissement et de maintenance d'un système LPCVD.

Limites du budget thermique

Les températures élevées requises pour le LPCVD peuvent être une limitation. Ce budget thermique élevé peut endommager les structures précédemment fabriquées sur une plaquette ou être incompatible avec des substrats sensibles à la température.

Faire le bon choix pour votre objectif

La pression de fonctionnement est une caractéristique déterminante d'une technique de dépôt. Votre objectif spécifique détermine si l'environnement à basse pression du LPCVD est le bon choix.

- Si votre objectif principal est un débit élevé et une excellente uniformité de film sur de nombreuses plaquettes : Le LPCVD est le choix supérieur en raison de sa capacité à traiter des lots verticaux densément emballés.

- Si votre objectif principal est une vitesse de dépôt maximale pour des couches épaisses et moins critiques : Un processus à pression atmosphérique (APCVD) peut être plus efficace, bien qu'au détriment de la qualité et de la conformité du film.

- Si votre objectif principal est de déposer des films sur des substrats sensibles à la température : Vous devriez envisager le CVD assisté par plasma (PECVD), qui utilise l'énergie du plasma au lieu d'une chaleur élevée pour piloter la réaction à des températures plus basses.

En fin de compte, comprendre que la pression du LPCVD est un outil délibéré pour contrôler le transport moléculaire est la clé pour tirer parti efficacement du processus.

Tableau récapitulatif :

| Paramètre | Plage typique du LPCVD | Objectif et impact |

|---|---|---|

| Pression de fonctionnement | 0,25 - 2 torr | Augmente le libre parcours moyen pour une uniformité et une conformité de film exceptionnelles. |

| Température | 600°C - 850°C | Fournit l'énergie d'activation pour les réactions de surface dans l'environnement à basse pression. |

| Avantage principal | Excellente couverture des marches et uniformité par lot | Idéal pour la fabrication de semi-conducteurs à grand volume. |

| Compromis clé | Taux de dépôt plus lent | Sacrifie la vitesse pour une qualité et une conformité de film ultimes. |

Besoin d'un dépôt de film précis et de haute qualité pour votre laboratoire ? L'environnement à pression contrôlée du LPCVD est essentiel pour réussir. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes à vide et thermiques essentiels pour des processus tels que le LPCVD. Laissez nos experts vous aider à choisir l'équipement adapté pour obtenir une uniformité et un débit supérieurs dans votre recherche sur les semi-conducteurs ou les matériaux.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment les solutions de KINTEK peuvent améliorer votre recherche et votre développement.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- À quoi sert le MOCVD ? Fabrication de précision pour les LED, les lasers et les semi-conducteurs RF

- Quel est le principe du CVD ? Un guide sur le dépôt chimique en phase vapeur, du gaz au film solide

- Comment applique-t-on le revêtement de carbone de type diamant ? Choisissez la bonne méthode pour vos besoins d'ingénierie

- Quel est l'effet de la température de dépôt ? Maîtrisez la structure et les propriétés des films minces grâce au contrôle thermique

- Où est utilisée la déposition chimique en phase vapeur ? Permettre des films minces haute performance dans toutes les industries

- Pourquoi un four CVD horizontal à trois zones à paroi chaude est-il utilisé pour les revêtements Al2TiO5 par MOCVD ? Maîtriser l'uniformité précise du revêtement

- En quoi les techniques de dépôt basées sur les faisceaux d'ions diffèrent-elles de la pulvérisation cathodique ? Découplage du plasma pour un contrôle supérieur du film

- Quelle est la température de la chambre de dépôt chimique en phase vapeur (CVD) ? Un guide des processus à haute et basse température