À la base, un four de sintering dentaire est un four spécialisé à haute température. Sa fonction principale est de chauffer les restaurations dentaires, le plus souvent celles en zircone, après qu'elles aient été fraisées. Ce processus, connu sous le nom de sintering, transforme le matériau mou et crayeux en un produit final dense, dur et durable, adapté à une utilisation clinique comme couronne, pont ou armature.

Le four de sintering est l'étape finale critique du flux de travail numérique de la zircone. Il comble le fossé entre une forme fragile et précisément fraisée et une restauration dentaire permanente et à haute résistance, prête pour le patient.

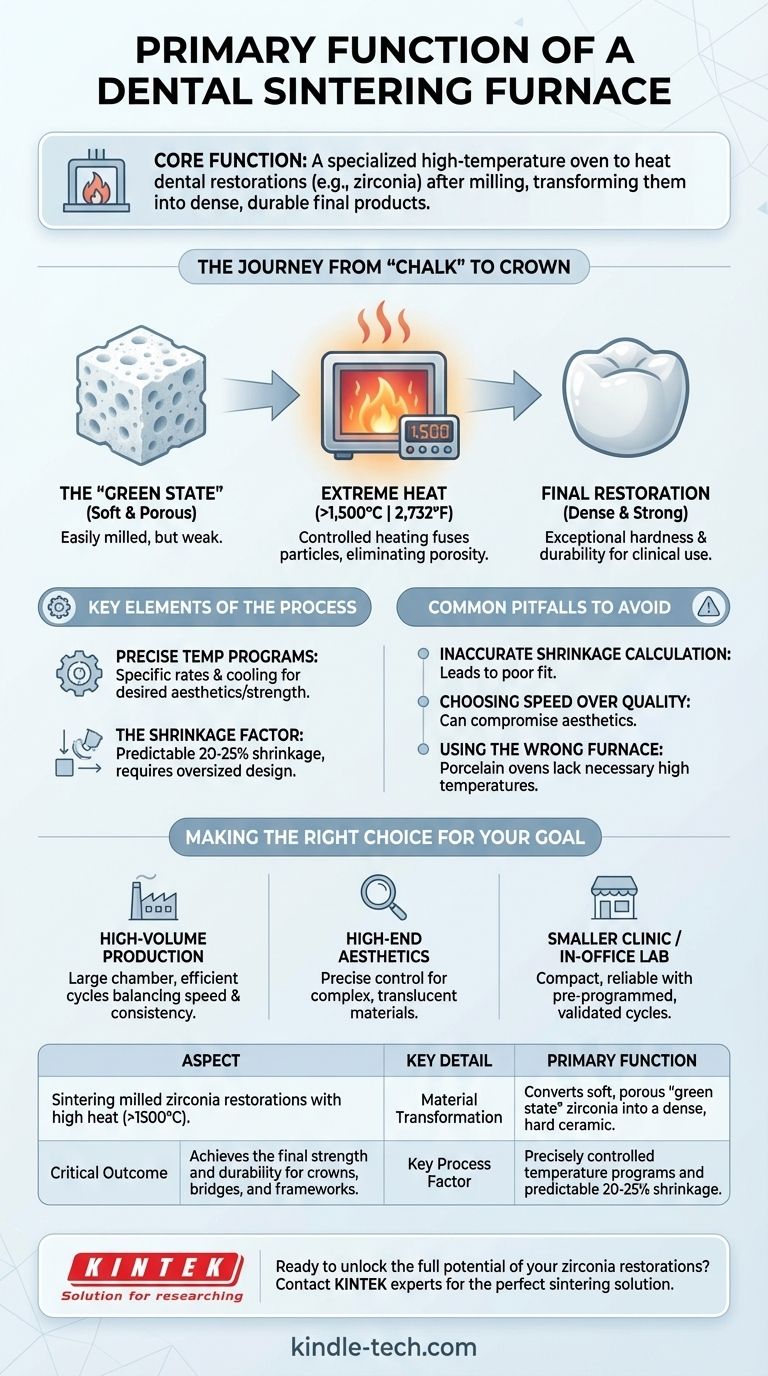

Le voyage du « craie » à la couronne

Pour comprendre la fonction du four, il faut d'abord comprendre le matériau qu'il traite. La zircone est une céramique qui est fraisée dans un état pré-sinterisé et mou, souvent appelé « état vert ».

L'état « vert » de la zircone

Dans cet état initial, la zircone est crayeuse et facile à façonner avec une grande précision par une fraiseuse. Cependant, elle est beaucoup trop faible et poreuse pour fonctionner comme une restauration dentaire.

Le rôle de la chaleur extrême

Le four de sintering applique une chaleur extrême contrôlée, atteignant souvent des températures supérieures à 1 500 °C (2 732 °F). C'est considérablement plus chaud qu'un four à porcelaine dentaire standard.

La transformation par sintering

À ces températures élevées, les particules individuelles de zircone fusionnent. Le matériau devient considérablement plus dense, éliminant la porosité de l'état vert et acquérant sa dureté et sa résistance finales exceptionnelles. Pensez-y comme à la cuisson de l'argile dans un four pour créer une pièce en céramique dure.

Éléments clés du processus de sintering

Un résultat fiable dépend de plus que de la simple chaleur élevée. L'ensemble du cycle de chauffage et de refroidissement est un processus précisément contrôlé qui dicte les propriétés finales de la restauration.

Programmes de température précis

Différents types de zircone (par exemple, haute résistance vs haute translucidité) nécessitent des vitesses de chauffage, des temps de maintien et des profils de refroidissement spécifiques. Le four doit exécuter ces programmes de température avec une extrême précision pour obtenir l'esthétique et la résistance souhaitées.

Le facteur de retrait

Pendant le sintering, la restauration en zircone rétrécit considérablement en se densifiant, généralement de 20 à 25 %. Ce retrait n'est pas un défaut mais une partie prévisible du processus. La conception initiale dans le logiciel CAO doit être surdimensionnée d'un facteur précis pour le compenser, garantissant que la couronne finale s'adapte parfaitement au patient.

Pièges courants à éviter

Bien qu'essentiel, le processus de sintering n'est pas sans défis. Comprendre les compromis potentiels est crucial pour tout laboratoire ou clinique dentaire.

Calcul inexact du retrait

L'erreur la plus courante est un mauvais calcul du facteur de retrait. Si la conception initiale n'est pas correctement mise à l'échelle, la restauration finale sera trop grande ou trop petite et ne s'adaptera pas, gaspillant du temps et des matériaux.

Choisir la vitesse plutôt que la qualité

Certains fours proposent des cycles de sintering très rapides, ce qui est attrayant pour les laboratoires à gros volume. Cependant, précipiter le processus de chauffage et de refroidissement peut parfois compromettre l'esthétique finale, en particulier la translucidité, de certains matériaux de zircone avancés.

Utiliser le mauvais four

Un four de sintering n'est pas interchangeable avec un four à porcelaine dentaire. Un four à porcelaine fonctionne à des températures beaucoup plus basses et est conçu pour appliquer de la poudre de céramique en couches, et non pour densifier un bloc de zircone fraisé. L'utilisation d'un équipement inapproprié détruira la restauration.

Faire le bon choix pour votre objectif

Le bon four de sintering dépend entièrement des objectifs et du flux de travail de votre cabinet dentaire ou de votre laboratoire.

- Si votre objectif principal est la production à gros volume : Recherchez un four avec une grande capacité de chambre et des cycles de sintering éprouvés et efficaces qui équilibrent la vitesse avec des résultats constants.

- Si votre objectif principal est l'esthétique haut de gamme : Privilégiez un four réputé pour son contrôle précis de la température et sa capacité à exécuter des programmes complexes et multi-étapes requis pour la zircone hautement translucide.

- Si vous êtes une petite clinique ou un laboratoire sur site : Un four compact et fiable avec des cycles pré-programmés et validés pour les matériaux courants offre le flux de travail le plus simple et le plus prévisible.

En fin de compte, le four de sintering est l'outil essentiel qui libère tout le potentiel clinique des restaurations modernes en zircone.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Fonction principale | Sinter les restaurations en zircone fraisées avec une chaleur élevée (>1500°C). |

| Transformation du matériau | Convertit la zircone « à l'état vert », molle et poreuse, en une céramique dense et dure. |

| Résultat critique | Atteint la résistance et la durabilité finales pour les couronnes, les ponts et les armatures. |

| Facteur de processus clé | Programmes de température précisément contrôlés et retrait prévisible de 20 à 25 %. |

Prêt à libérer tout le potentiel de vos restaurations en zircone ?

Le bon four de sintering est essentiel pour obtenir une résistance et une esthétique constantes dans votre laboratoire dentaire. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours de sintering dentaires conçus pour la précision et la fiabilité.

Contactez nos experts dès aujourd'hui pour trouver la solution de sintering parfaite pour votre flux de travail, que vous privilégiez la production à gros volume ou des résultats esthétiques supérieurs.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- À quelle fréquence un four à porcelaine doit-il être calibré ? Optimisez votre programme de cuisson pour des résultats parfaits

- Quels sont les composants de la porcelaine dentaire ? Un guide sur la résistance et la beauté conçues par l'ingénierie

- Que fait le frittage à la zircone ? Libérez toute sa force et son potentiel esthétique

- Pour quels types de restaurations dentaires les fours céramiques dentaires sont-ils utilisés ? Améliorez la précision pour les couronnes, les bridges et les inlays.

- Les couronnes en céramique résistent-elles aux taches ? Découvrez le secret d'un sourire éclatant et durable

- Le temps de frittage a-t-il affecté l'ajustement marginal des chapes en zircone ? Maîtrise de la précision pour un ajustement parfait

- Qu'est-ce que le frittage des matériaux dentaires ? La clé des restaurations dentaires durables et à haute résistance

- Quelle est la température d'un four à porcelaine ? Maîtrisez le frittage pour des résultats parfaits