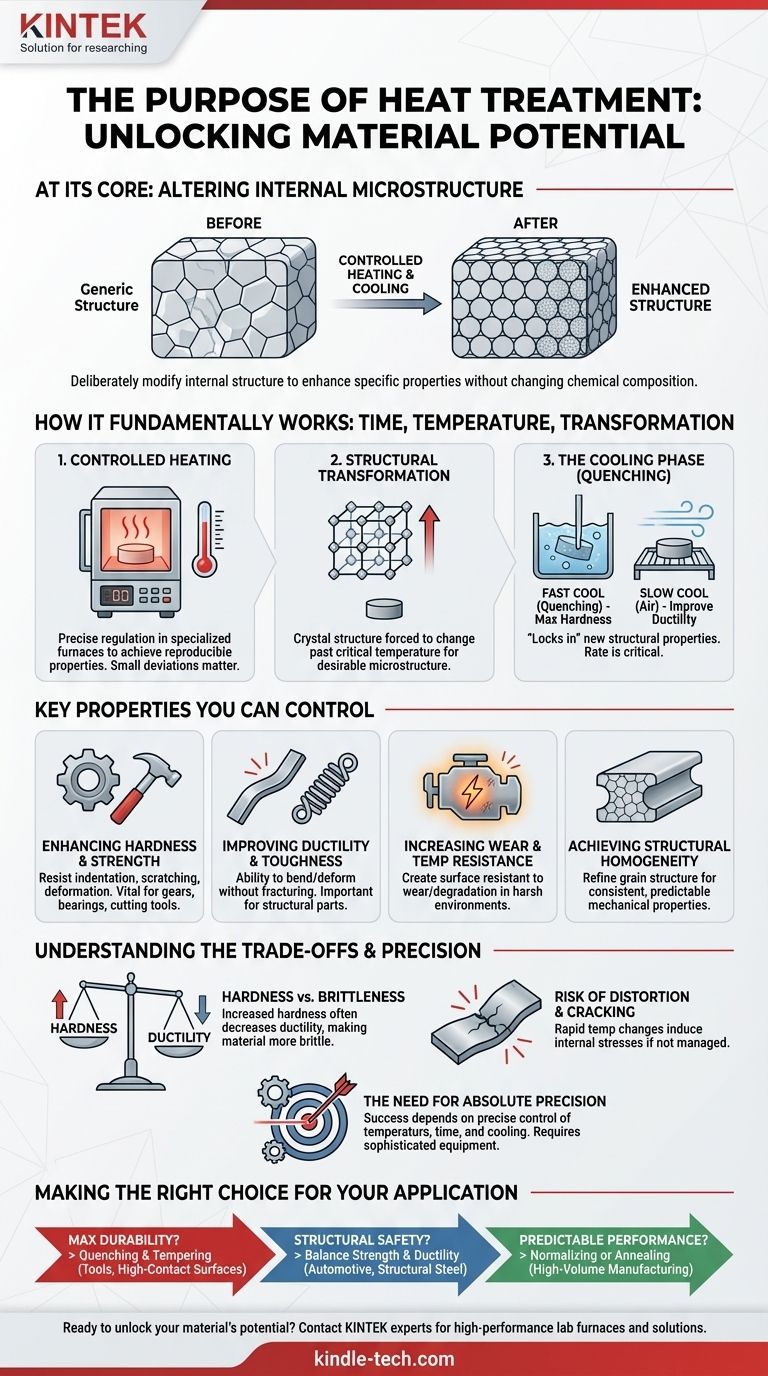

Fondamentalement, l'objectif principal de toute opération de traitement thermique est de modifier délibérément la structure microscopique interne d'un matériau par un processus de chauffage et de refroidissement hautement contrôlé. Cette manipulation n'est pas effectuée de manière arbitraire ; elle est réalisée pour améliorer des propriétés physiques et mécaniques spécifiques telles que la résistance, la dureté ou la ductilité, rendant ainsi le matériau adapté à son application industrielle prévue.

Le but ultime du traitement thermique n'est pas seulement de changer un matériau, mais de libérer tout son potentiel. C'est un processus d'ingénierie précis qui adapte les propriétés d'un métal brut pour répondre aux exigences de performance spécifiques d'un composant final.

Comment fonctionne fondamentalement le traitement thermique

Le traitement thermique est un outil métallurgique puissant car il nous permet de modifier les performances d'un matériau sans changer sa composition chimique. L'ensemble du processus repose sur les principes du temps, de la température et de la transformation.

Le principe de la transformation structurelle

La plupart des métaux ont une structure cristalline. En chauffant un métal au-delà d'une température critique, nous pouvons forcer cette structure cristalline interne à se transformer en une configuration différente, souvent plus raffinée.

L'objectif est de créer une microstructure plus souhaitable. Cela peut signifier rendre les grains internes du métal plus petits et plus uniformes, ou créer de nouvelles phases structurelles dotées de propriétés uniques.

Le rôle critique du chauffage contrôlé

Le processus commence dans un four de traitement thermique spécialisé. Ces appareils sont conçus pour réguler et maintenir des températures spécifiques avec une grande précision.

Ce contrôle est essentiel pour obtenir des propriétés reproductibles et utiles. Même de légers écarts de température ou de durée de chauffage peuvent entraîner un résultat final complètement différent et souvent indésirable dans le produit fini.

La phase de refroidissement (Trempe)

Une fois que le matériau a été maintenu à la température cible, le processus de refroidissement est ce qui « verrouille » les nouvelles propriétés structurelles.

La vitesse de refroidissement — qu'elle soit rapide dans l'eau ou l'huile (trempe) ou lente à l'air — est tout aussi critique que le chauffage. Un refroidissement rapide peut maximiser la dureté, tandis qu'un refroidissement plus lent peut améliorer la ductilité.

Les propriétés clés que vous pouvez contrôler

En manipulant la microstructure du matériau, les ingénieurs peuvent affiner une gamme de propriétés pour répondre aux exigences d'une application.

Amélioration de la dureté et de la résistance

C'est l'un des objectifs les plus courants. Le traitement thermique peut augmenter considérablement la capacité d'un matériau à résister à l'indentation, aux rayures et à la déformation sous charge. Ceci est vital pour des composants tels que les engrenages, les roulements et les outils de coupe.

Amélioration de la ductilité et de la ténacité

Bien que la dureté soit importante, certaines applications exigent un matériau capable de se plier ou de se déformer sans se fracturer. Certains processus de traitement thermique, comme le recuit, sont utilisés pour adoucir un matériau, soulager les contraintes internes et améliorer sa ténacité globale.

Augmentation de la résistance à l'usure et à la température

Pour les pièces soumises à des frottements ou fonctionnant dans des environnements à haute température, le traitement thermique peut créer une surface exceptionnellement résistante à l'usure et à la dégradation. Cela prolonge la durée de vie des composants critiques.

Atteinte de l'homogénéité structurelle

Des processus tels que la normalisation sont utilisés pour affiner la structure cristalline interne d'un matériau, la rendant uniforme dans l'ensemble du composant. Cela garantit des propriétés mécaniques constantes et prévisibles, éliminant les points faibles et améliorant la fiabilité globale.

Comprendre les compromis

Le traitement thermique est un exercice d'équilibre ; l'amélioration d'une propriété se fait souvent au détriment d'une autre. Comprendre ces compromis est essentiel pour une application réussie.

Le dilemme dureté contre fragilité

Le compromis le plus courant se situe entre la dureté et la fragilité. Lorsque vous augmentez la dureté d'un métal, vous diminuez presque toujours sa ductilité, le rendant plus fragile et plus susceptible de se briser sous un impact soudain.

Le risque de déformation et de fissuration

Les changements de température rapides impliqués, en particulier lors d'une trempe agressive, induisent des contraintes internes importantes dans le matériau. Si elles ne sont pas gérées correctement, ces contraintes peuvent provoquer le gauchissement, la déformation ou même la fissuration de la pièce.

Le besoin d'une précision absolue

Le traitement thermique n'est pas un processus indulgent. Le succès dépend entièrement du contrôle précis de la température, du temps et des vitesses de refroidissement. Cela nécessite un équipement sophistiqué et une expertise approfondie, car de petites erreurs peuvent facilement ruiner un lot entier de composants.

Faire le bon choix pour votre application

Le processus de traitement thermique spécifique que vous choisissez doit être entièrement dicté par l'exigence principale de votre composant final.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Vous aurez besoin d'un processus qui privilégie la dureté, tel que la trempe et le revenu, souvent utilisé pour les outils et les surfaces à contact élevé.

- Si votre objectif principal est la sécurité structurelle et la fiabilité : Vous devriez choisir un processus qui crée un bon équilibre entre résistance et ductilité pour éviter une rupture catastrophique, courant pour l'acier de construction et les pièces automobiles.

- Si votre objectif principal est des performances uniformes et prévisibles : Vous devriez utiliser un processus tel que la normalisation ou le recuit pour garantir que le matériau se comporte de manière cohérente dans l'ensemble, ce qui est essentiel pour la fabrication en grand volume.

En fin de compte, le traitement thermique transforme un morceau de métal générique en un composant de haute performance précisément conçu et adapté à son objectif.

Tableau récapitulatif :

| Objectif du traitement thermique | Propriétés clés améliorées | Applications industrielles courantes |

|---|---|---|

| Augmenter la dureté et la résistance | Résistance à l'usure, à l'indentation et à la déformation | Engrenages, roulements, outils de coupe |

| Améliorer la ductilité et la ténacité | Capacité à se plier ou à se déformer sans se fracturer | Acier de construction, pièces automobiles |

| Atteindre l'homogénéité structurelle | Propriétés mécaniques uniformes et prévisibles | Composants de fabrication en grand volume |

| Améliorer la résistance à l'usure et à la température | Durée de vie prolongée dans des environnements difficiles | Composants à friction élevée et à haute température |

Prêt à libérer tout le potentiel de votre matériau ? Le contrôle précis requis pour un traitement thermique réussi commence par l'équipement adéquat. KINTEK se spécialise dans les fours de laboratoire haute performance et les consommables conçus pour une régulation exacte de la température et un chauffage uniforme. Que vous trempiez des outils, recuisiez des métaux ou normalisiez des structures, nos solutions garantissent des résultats reproductibles et des performances améliorées des composants. Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut répondre à vos défis spécifiques de traitement thermique et vous aider à obtenir des propriétés matérielles supérieures.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle ? Atteindre un traitement pur à haute température

- Quelle est la différence entre un four à moufle et une étuve ? Choisissez l'outil haute température adapté

- Quelle est l'application du four à moufle dans l'industrie alimentaire ? Essentiel pour une analyse des cendres alimentaires précise

- Quel est le principe de fonctionnement et l'application d'un four à moufle ? Obtenez un traitement à haute température sans contamination

- Quels sont les avantages et les inconvénients de l'utilisation d'une technique de calcination à sec ? Un guide pour la préparation d'échantillons à haute température