À son niveau le plus fondamental, un four à induction fonctionne en utilisant un champ magnétique puissant et fluctuant pour transformer le métal à l'intérieur du four en sa propre source de chaleur. Ce processus repose sur deux principes fondamentaux de la physique : l'induction électromagnétique pour créer un courant électrique dans le métal, et l'effet Joule, où la résistance à ce courant génère une chaleur intense, provoquant la fusion du métal de l'intérieur.

Un four à induction n'est pas un four conventionnel qui chauffe le métal de l'extérieur vers l'intérieur. Au lieu de cela, il transforme la charge métallique conductrice elle-même en source de chaleur, permettant une fusion rapide, propre et hautement contrôlée sans contact direct.

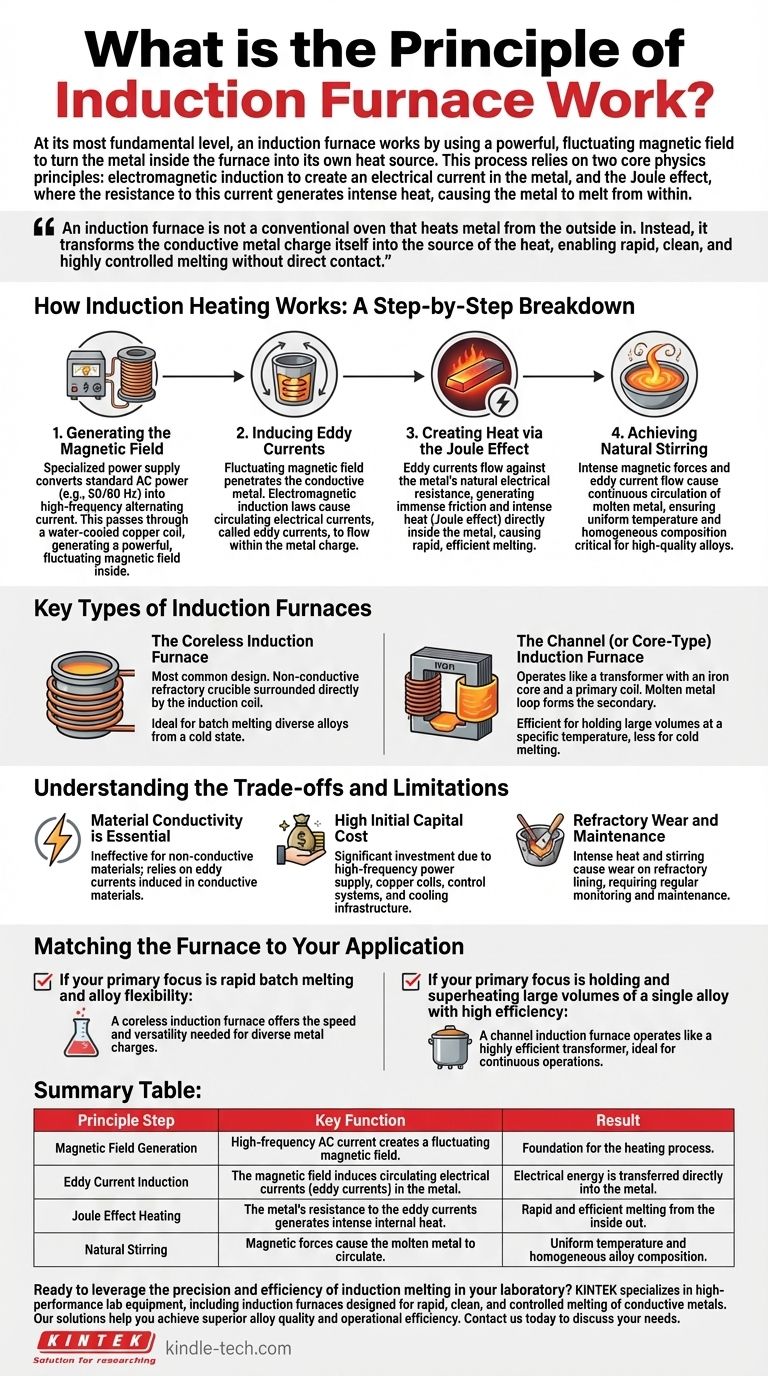

Comment fonctionne le chauffage par induction : une explication étape par étape

Pour bien comprendre le principe, il est utile de décomposer le processus en ses étapes séquentielles, de l'alimentation électrique au produit final en fusion.

1. Génération du champ magnétique

Tout commence par une alimentation électrique spécialisée. Cette unité convertit le courant alternatif de fréquence secteur standard (par exemple, 50/60 Hz) en un courant alternatif de fréquence plus élevée.

Ce courant haute fréquence est ensuite acheminé à travers une bobine de cuivre creuse, souvent refroidie par eau, qui entoure le creuset contenant le métal. Le flux de ce courant génère un champ magnétique puissant et rapidement changeant à l'intérieur de la bobine.

2. Induction des courants de Foucault

Ce champ magnétique fluctuant pénètre le métal conducteur placé à l'intérieur du creuset. Selon les lois de l'induction électromagnétique, le champ magnétique changeant induit des courants électriques circulants à l'intérieur du métal.

Ces courants induits sont appelés courants de Foucault. Ils circulent en boucles fermées à l'intérieur de la charge métallique, un peu comme les tourbillons dans un cours d'eau.

3. Création de chaleur via l'effet Joule

Le métal lui-même possède une résistance électrique naturelle. Lorsque les puissants courants de Foucault sont forcés de circuler à travers le métal contre cette résistance, ils génèrent une friction immense au niveau moléculaire.

Cette friction se manifeste sous forme de chaleur – un phénomène connu sous le nom d'effet Joule. Parce que la chaleur est générée directement à l'intérieur du métal, le processus de fusion est extrêmement rapide et efficace.

4. Obtention d'une agitation naturelle

Un avantage secondaire significatif de ce processus est une action d'agitation inhérente. Les forces magnétiques intenses et le flux des courants de Foucault provoquent une circulation continue du métal en fusion.

Cette agitation naturelle assure une température très uniforme et une composition chimique homogène dans toute la masse fondue, ce qui est essentiel pour produire des alliages de haute qualité.

Principaux types de fours à induction

Bien que le principe sous-jacent soit le même, la conception physique du four peut varier considérablement en fonction de l'application.

Le four à induction sans noyau

C'est la conception la plus courante. Il se compose d'un creuset réfractaire non conducteur directement entouré par la bobine d'induction.

Il est très polyvalent et idéal pour faire fondre des matériaux à partir d'un état froid par lots. Sa flexibilité permet la production de nombreux types d'alliages différents.

Le four à induction à canal (ou à noyau)

Cette conception fonctionne beaucoup plus comme un transformateur traditionnel. Il possède un noyau de fer avec une bobine d'induction primaire enroulée autour de celui-ci.

Une boucle de métal en fusion forme le composant secondaire. La chaleur est générée à l'intérieur de cette boucle et circule dans un bain de métal plus grand. Ces fours sont exceptionnellement efficaces pour maintenir de grands volumes de métal en fusion à une température spécifique, mais moins adaptés à la fusion à froid.

Comprendre les compromis et les limitations

La méthode par induction offre des avantages incroyables, mais elle n'est pas sans ses exigences et défis spécifiques.

La conductivité du matériau est essentielle

L'ensemble du principe repose sur le fait que le matériau est électriquement conducteur. Le chauffage par induction est inefficace pour les matériaux non conducteurs comme les céramiques ou les réfractaires secs, car les courants de Foucault ne peuvent pas y être induits.

Coût d'investissement initial élevé

Les composants requis – y compris l'alimentation électrique haute fréquence, les bobines de cuivre, les systèmes de contrôle et l'infrastructure de refroidissement – font des fours à induction un investissement en capital significatif par rapport à certains fours traditionnels à combustible.

Usure et entretien des réfractaires

La chaleur intense et l'agitation constante du métal en fusion peuvent entraîner l'usure du revêtement réfractaire du creuset. Cela nécessite une surveillance et un entretien réguliers pour assurer l'intégrité et la sécurité du four.

Adapter le four à votre application

Le choix entre les types de fours à induction dépend entièrement de l'objectif opérationnel.

- Si votre objectif principal est la fusion rapide par lots et la flexibilité des alliages : Un four à induction sans noyau offre la vitesse et la polyvalence nécessaires pour diverses charges métalliques.

- Si votre objectif principal est le maintien et la surchauffe de grands volumes d'un seul alliage avec une grande efficacité : Un four à induction à canal fonctionne comme un transformateur très efficace, idéal pour les opérations continues.

Comprendre ce principe de génération de chaleur interne est la clé pour exploiter la précision, la vitesse et l'efficacité de la technologie d'induction.

Tableau récapitulatif :

| Étape du principe | Fonction clé | Résultat |

|---|---|---|

| Génération du champ magnétique | Le courant alternatif haute fréquence crée un champ magnétique fluctuant. | Fondement du processus de chauffage. |

| Induction des courants de Foucault | Le champ magnétique induit des courants électriques circulants (courants de Foucault) dans le métal. | L'énergie électrique est transférée directement dans le métal. |

| Chauffage par effet Joule | La résistance du métal aux courants de Foucault génère une chaleur interne intense. | Fusion rapide et efficace de l'intérieur vers l'extérieur. |

| Agitation naturelle | Les forces magnétiques provoquent la circulation du métal en fusion. | Température uniforme et composition homogène de l'alliage. |

Prêt à exploiter la précision et l'efficacité de la fusion par induction dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour la fusion rapide, propre et contrôlée des métaux conducteurs. Nos solutions vous aident à atteindre une qualité d'alliage supérieure et une efficacité opérationnelle.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de la manière dont un four à induction peut transformer votre flux de travail de traitement des métaux et répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Quelle est la construction de base et le mécanisme de contrôle de la température d'un four tubulaire de laboratoire ? Maîtrisez le chauffage de précision pour votre laboratoire

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace