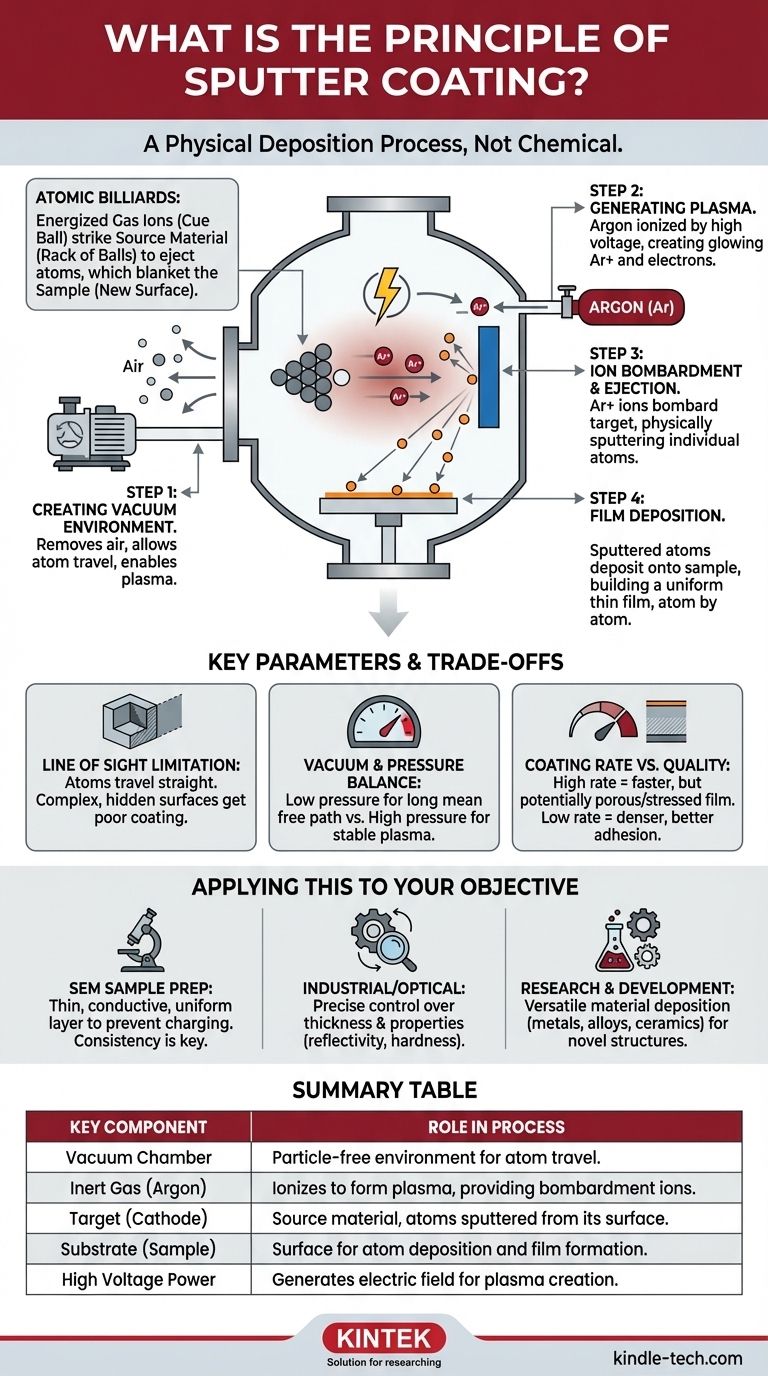

À la base, le dépôt par pulvérisation cathodique est un processus de dépôt physique, et non chimique. À l'intérieur d'une chambre à vide, des ions de haute énergie, généralement issus d'un gaz inerte comme l'argon, sont accélérés vers un matériau source appelé "cible". Ce bombardement agit comme un micro-sableur, éjectant physiquement ou "pulvérisant" des atomes individuels de la cible, qui voyagent ensuite et se déposent sur un échantillon proche, formant une couche exceptionnellement mince et uniforme.

Considérez le dépôt par pulvérisation cathodique non pas comme une réaction chimique, mais comme un jeu de billard atomique microscopique. En tirant des ions gazeux énergisés (la bille de choc) sur un matériau source (le triangle de billes), vous délogez physiquement des atomes, qui recouvrent ensuite votre échantillon pour former une nouvelle surface.

La mécanique du dépôt par pulvérisation cathodique

Pour comprendre pourquoi le dépôt par pulvérisation cathodique est si largement utilisé, de la préparation d'échantillons pour les microscopes électroniques à la fabrication de micropuces, nous devons décomposer le processus en ses étapes physiques essentielles.

Étape 1 : Création de l'environnement sous vide

L'ensemble du processus doit se dérouler sous vide. C'est non négociable pour deux raisons essentielles.

Premièrement, cela élimine l'air et d'autres particules qui, autrement, entreraient en collision avec les atomes pulvérisés et les disperseraient, les empêchant d'atteindre l'échantillon (le "substrat"). Deuxièmement, un environnement à basse pression est nécessaire pour générer et maintenir le plasma requis pour l'étape suivante.

Étape 2 : Génération du plasma

Une fois le vide établi, une petite quantité de gaz inerte, précisément contrôlée, le plus souvent de l'argon (Ar), est introduite dans la chambre.

Une haute tension est ensuite appliquée, le matériau cible agissant comme électrode négative (la cathode). Ce puissant champ électrique arrache des électrons aux atomes d'argon, créant un gaz ionisé lumineux connu sous le nom de plasma, qui se compose d'ions argon positifs (Ar+) et d'électrons libres.

Étape 3 : Bombardement ionique et éjection de la cible

Les ions argon chargés positivement (Ar+) sont fortement attirés et accélèrent rapidement vers la cible chargée négativement.

Lors de l'impact, les ions transfèrent leur énergie cinétique au matériau cible. Si cette énergie est suffisante, elle surmonte les forces qui lient les atomes de la cible entre eux, les faisant éjecter physiquement ou "pulvériser" de la surface.

Étape 4 : Dépôt du film sur le substrat

Les atomes éjectés de la cible voyagent en ligne droite à travers la chambre à vide jusqu'à ce qu'ils frappent une surface. En plaçant stratégiquement votre échantillon sur ce chemin, vous vous assurez que ces atomes s'y déposent.

Ce processus s'accumule, atome par atome, pour former un film mince, dense et très uniforme sur la surface du substrat. Étant donné que les atomes déposés ont une très faible énergie thermique, cette méthode est excellente pour le revêtement de matériaux sensibles à la chaleur, tels que les spécimens biologiques.

Comprendre les paramètres clés et les compromis

La qualité et le succès du dépôt par pulvérisation cathodique dépendent d'un équilibre délicat entre des facteurs concurrents. Comprendre ces compromis est crucial pour le dépannage et l'obtention des résultats souhaités.

La limitation de la « ligne de visée »

La pulvérisation est fondamentalement un processus en « ligne de visée ». Les atomes voyagent en ligne droite de la cible au substrat.

Cela signifie que les objets complexes en trois dimensions avec des tranchées profondes, des angles vifs ou des surfaces cachées peuvent ne pas recevoir un revêtement uniforme. Les zones situées dans l'« ombre » du flux atomique seront revêtues finement ou pas du tout.

L'équilibre vide et pression

La pression de gaz à l'intérieur de la chambre est un paramètre critique. Elle doit être suffisamment basse pour permettre aux atomes pulvérisés de voyager librement vers le substrat (un long libre parcours moyen).

Cependant, la pression doit également être suffisamment élevée pour maintenir un plasma stable. Si la pression est trop basse, il n'y aura pas assez d'atomes d'argon à ioniser, et le processus de pulvérisation s'arrêtera. Cet équilibre est un défi opérationnel majeur.

Taux de revêtement vs. qualité du film

Vous pouvez augmenter le taux de pulvérisation en augmentant la puissance (tension) ou la pression de gaz. Cependant, cela a souvent un coût.

Un taux de dépôt très élevé peut parfois conduire à un film moins dense, plus poreux ou plus contraint. Pour les applications nécessitant une densité et une adhérence maximales, un taux de dépôt plus lent et plus contrôlé est souvent supérieur.

Pureté du matériau cible

Le film final est une réplique directe du matériau source. Toute impureté présente dans la cible sera pulvérisée avec les atomes souhaités et incorporée dans votre revêtement. Pour les applications de haute pureté, l'utilisation d'une cible de haute pureté est essentielle.

Application de ceci à votre objectif

Comprendre le principe vous aide à sélectionner et à dépanner le processus pour vos besoins spécifiques. L'objectif dicte les paramètres les plus importants.

- Si votre objectif principal est la préparation d'échantillons pour MEB : Votre but est une couche mince, uniforme et conductrice pour éviter la charge, donc la cohérence et une couverture complète de la surface d'observation sont primordiales.

- Si votre objectif principal est les revêtements industriels ou optiques : Votre but est un contrôle précis de l'épaisseur, de l'uniformité et des propriétés des matériaux (comme la réflectivité ou la dureté), nécessitant une gestion rigoureuse de la puissance, de la pression et du temps de dépôt.

- Si votre objectif principal est la recherche et le développement : Votre but est la polyvalence, donc la capacité de la pulvérisation à déposer une large gamme de matériaux — y compris les métaux, les alliages et les céramiques — pour créer de nouvelles structures stratifiées est l'avantage clé.

En maîtrisant ces principes physiques, vous passez de la simple utilisation d'un outil à l'ingénierie stratégique des surfaces atome par atome.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus |

|---|---|

| Chambre à vide | Crée un environnement sans particules pour un déplacement atomique sans obstruction. |

| Gaz inerte (Argon) | S'ionise pour former un plasma, fournissant des ions pour le bombardement de la cible. |

| Cible (Cathode) | Matériau source ; les atomes sont pulvérisés de sa surface. |

| Substrat (Échantillon) | Surface où les atomes pulvérisés se déposent pour former le film mince. |

| Alimentation haute tension | Génère le champ électrique pour créer et maintenir le plasma. |

Prêt à concevoir des surfaces au niveau atomique ?

Comprendre le principe du dépôt par pulvérisation cathodique est la première étape. L'appliquer efficacement dans votre laboratoire est la suivante. KINTEK est spécialisé dans la fourniture de pulvérisateurs cathodiques et de consommables de haute qualité adaptés à votre application spécifique, qu'il s'agisse de :

- Préparation impeccable d'échantillons MEB : Obtenez des revêtements conducteurs uniformes pour éliminer la charge et améliorer la clarté de l'image.

- Recherche avancée sur les films minces : Déposez une large gamme de métaux purs, d'alliages et de céramiques pour vos projets de R&D.

- Revêtements optiques et industriels durables : Obtenez un contrôle précis des propriétés du film comme la dureté et la réflectivité.

Nos experts peuvent vous aider à sélectionner l'équipement et les paramètres appropriés pour optimiser votre processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont un pulvérisateur cathodique KINTEK peut faire avancer vos travaux.

Obtenez une consultation gratuite →

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température