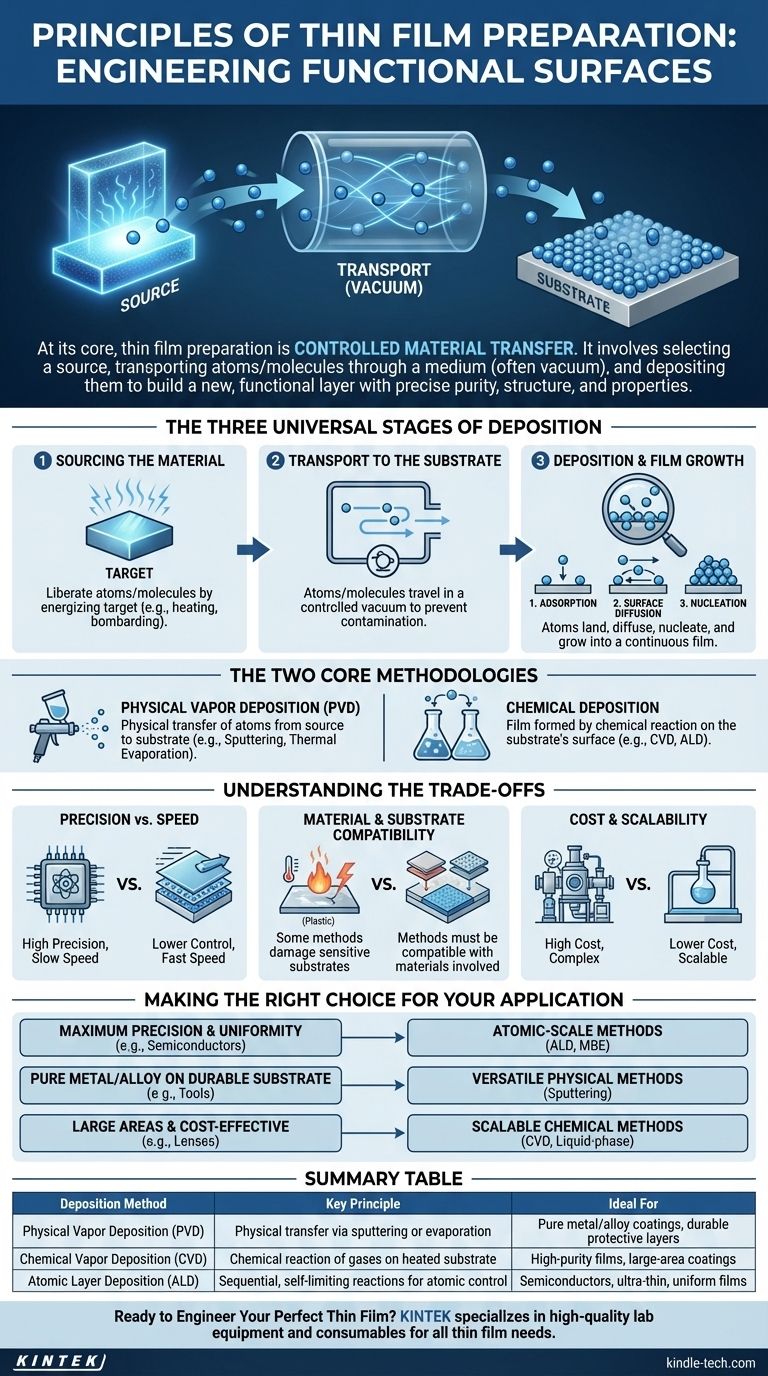

À la base, le principe de la préparation des couches minces est un processus de transfert de matière contrôlé. Il implique trois étapes fondamentales : la sélection d'un matériau source (la cible), le transport de ses atomes ou molécules à travers un milieu, et leur dépôt sur une surface (le substrat) pour construire une nouvelle couche fonctionnelle. L'ensemble de ce processus est méticuleusement géré, souvent sous vide, pour garantir que le film résultant possède la pureté, la structure et les propriétés précises requises pour son application.

L'objectif fondamental de la préparation des couches minces n'est pas seulement d'ajouter une couche, mais d'ingénieriser une nouvelle surface avec des propriétés spécifiques et améliorées. Le processus repose sur le contrôle du trajet des atomes ou molécules individuels d'une source à un substrat, où ils s'auto-organisent en un film fonctionnel.

Les trois étapes universelles du dépôt

Chaque technique de dépôt de couches minces, quelle que soit sa complexité, suit une séquence d'événements universelle. Comprendre ces étapes est essentiel pour contrôler le résultat final.

Étape 1 : Approvisionnement en matériau

Le processus commence par un matériau source, souvent appelé cible. Il s'agit de la substance pure — qu'il s'agisse d'un métal, d'un oxyde ou d'un composé — que vous avez l'intention de déposer. La première étape consiste à libérer les atomes ou molécules de cette source. Ceci est réalisé en énergisant la cible, par exemple, en la chauffant jusqu'à ce qu'elle s'évapore ou en la bombardant d'ions à haute énergie.

Étape 2 : Transport vers le substrat

Une fois libérés, ces atomes ou molécules doivent se déplacer vers le substrat. Cette phase de transport se déroule presque toujours dans un environnement hautement contrôlé, tel qu'une chambre à vide. Le vide empêche les particules en mouvement d'entrer en collision et de réagir avec les molécules d'air comme l'oxygène ou l'azote, ce qui créerait des impuretés dans le film.

Étape 3 : Dépôt et croissance du film

C'est l'étape la plus critique. Lorsque les atomes arrivent sur le substrat, ils ne se contentent pas de rester en place. Le processus implique :

- Adsorption : L'atome ou la molécule atterrit initialement et se lie faiblement à la surface.

- Diffusion de surface : L'atome adsorbé utilise son énergie pour se déplacer sur la surface du substrat.

- Nucléation : Les atomes se trouvent et se regroupent, formant des îlots stables ou des "noyaux".

Ces noyaux se développent et fusionnent ensuite, formant finalement un film mince continu. La manière dont cela se produit — le mode de croissance du film — est déterminée par les conditions de dépôt et dicte la structure et les propriétés finales du film.

Les deux méthodologies principales : Physique vs Chimique

Bien que les étapes soient universelles, les méthodes pour les réaliser se répartissent en deux grandes familles. Le choix entre elles dépend entièrement des caractéristiques, du matériau et de l'application du film souhaités.

Dépôt physique en phase vapeur (PVD)

En PVD, le matériau est transféré physiquement de la source au substrat. Pensez-y comme une forme microscopique de peinture au pistolet, où les atomes individuels sont la "peinture".

Les méthodes PVD courantes incluent la pulvérisation cathodique, où un faisceau d'ions arrache des atomes d'une cible, et l'évaporation thermique, où un matériau est chauffé sous vide jusqu'à ce qu'il se vaporise et se condense sur le substrat. Ces méthodes sont appréciées pour leur polyvalence et leur capacité à déposer des matériaux purs.

Dépôt chimique

Dans les méthodes chimiques, le film n'est pas transféré directement mais est plutôt formé par une réaction chimique à la surface du substrat. Des gaz précurseurs sont introduits dans une chambre, et lorsqu'ils réagissent à la surface chaude du substrat, ils forment un matériau solide, laissant derrière eux des sous-produits volatils.

Le dépôt chimique en phase vapeur (CVD) en est un exemple classique. Une technique encore plus précise est le dépôt par couches atomiques (ALD), où les précurseurs sont pulsés un par un pour construire le film une seule couche atomique à la fois, offrant un contrôle inégalé sur l'épaisseur et l'uniformité.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le bon choix implique d'équilibrer des facteurs concurrents de contrôle, de coût et de compatibilité des matériaux.

Précision vs Vitesse

Des méthodes comme l'ALD offrent un contrôle au niveau atomique, ce qui est essentiel pour la fabrication de puces semi-conductrices modernes où même quelques atomes mal placés peuvent provoquer une défaillance du dispositif. Cependant, cette précision a un coût en termes de vitesse. En revanche, des méthodes comme la galvanoplastie ou l'évaporation thermique sont beaucoup plus rapides mais offrent moins de contrôle sur la structure du film.

Compatibilité des matériaux et des substrats

Certains matériaux sont difficiles à vaporiser et conviennent mieux à la pulvérisation cathodique (PVD). D'autres procédés, comme le CVD à haute température, peuvent endommager les substrats sensibles à la chaleur. La méthode de dépôt doit être compatible à la fois avec le matériau du film et le substrat sous-jacent.

Coût et évolutivité

Les systèmes à ultra-vide utilisés pour des techniques comme l'épitaxie par jet moléculaire (MBE) sont extrêmement coûteux et complexes. En revanche, les méthodes chimiques comme le sol-gel ou le revêtement par immersion peuvent être réalisées avec un équipement plus simple et sont facilement extensibles pour revêtir des objets de grande taille ou de forme irrégulière, ce qui les rend idéales pour des applications industrielles comme les revêtements anti-rayures sur les verres.

Faire le bon choix pour votre application

Votre objectif détermine la stratégie de dépôt optimale.

- Si votre objectif principal est une précision et une uniformité maximales (par exemple, les semi-conducteurs) : Vous aurez besoin de méthodes à l'échelle atomique comme le dépôt par couches atomiques (ALD) ou l'épitaxie par jet moléculaire (MBE).

- Si votre objectif principal est de déposer un métal pur ou un alliage sur un substrat durable (par exemple, les revêtements protecteurs sur les outils) : Une méthode physique polyvalente comme la pulvérisation cathodique est un excellent choix largement utilisé.

- Si votre objectif principal est de revêtir de grandes surfaces ou des formes complexes de manière rentable (par exemple, les revêtements antireflet sur les lentilles) : Les techniques évolutives comme le CVD ou diverses méthodes chimiques en phase liquide offrent le meilleur équilibre entre performance et débit.

Comprendre ces principes fondamentaux vous permet de sélectionner non seulement une technique de dépôt, mais aussi la bonne voie pour concevoir les propriétés matérielles exactes dont vous avez besoin.

Tableau récapitulatif :

| Méthode de dépôt | Principe clé | Idéal pour |

|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Transfert physique d'atomes par pulvérisation cathodique ou évaporation | Revêtements de métaux/alliages purs, couches protectrices durables |

| Dépôt chimique en phase vapeur (CVD) | Réaction chimique de gaz sur un substrat chauffé | Films de haute pureté, revêtements de grande surface |

| Dépôt par couches atomiques (ALD) | Réactions séquentielles et auto-limitées pour un contrôle au niveau atomique | Semi-conducteurs, films ultra-minces et uniformes |

Prêt à concevoir votre film mince parfait ?

Le choix de la bonne technique de dépôt est essentiel pour atteindre la pureté, la structure et les performances précises que votre application exige. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en préparation de couches minces — des systèmes de pulvérisation PVD robustes aux réacteurs ALD avancés.

Nos experts peuvent vous aider à sélectionner la solution idéale pour améliorer votre processus de recherche ou de production, garantissant une qualité de film et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Obtenez une consultation personnalisée dès maintenant

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région

- Quel matériau ne peut pas être traité thermiquement ? Comprendre les limites du durcissement et de la transformation de phase

- Quelle est la température du plasma de pulvérisation cathodique dans un magnétron ? Déverrouiller la clé du dépôt de couches minces à basse température

- La biomasse est-elle une option énergétique durable ? Débloquer un avenir énergétique véritablement durable

- Quel est le rôle d'un système de test de conductivité de poudre sous haute pression ? Optimiser les supports de catalyseur pour la production d'hydrogène

- Quelles sont les techniques de frittage ? Choisissez la bonne méthode pour votre matériau

- Chauffer un métal le rend-il plus faible ? Maîtriser le traitement thermique pour une résistance optimale du métal

- Quel est le but principal de l'utilisation d'un nettoyeur à ultrasons pour les électrodes Pd/G-SS ? Assurer une adhérence supérieure du revêtement