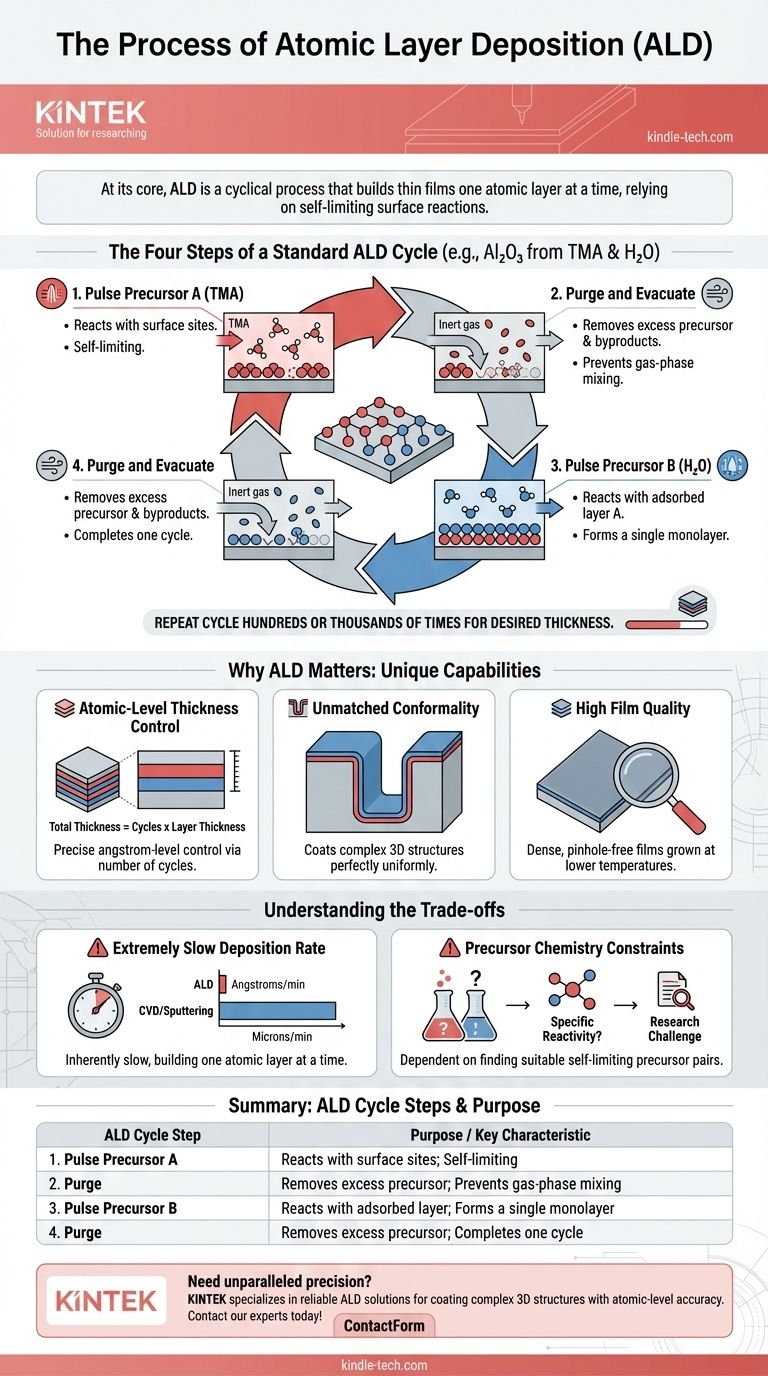

À la base, le dépôt par couches atomiques (ALD) est un processus cyclique qui construit des couches minces une couche atomique à la fois. Contrairement à d'autres méthodes qui déposent le matériau en continu, l'ALD repose sur une séquence de réactions chimiques auto-limitantes. Cette différence fondamentale lui confère un contrôle inégalé sur l'épaisseur du film et la capacité de revêtir des surfaces tridimensionnelles très complexes avec une uniformité parfaite.

La caractéristique déterminante de l'ALD est son cycle en quatre étapes : exposer la surface à un précurseur chimique, purger l'excès, l'exposer à un second précurseur pour qu'il réagisse avec le premier, et purger à nouveau l'excès. Cette construction délibérée, couche par couche, est la clé de sa précision.

Les quatre étapes d'un cycle ALD standard

La puissance de l'ALD réside dans la séparation temporelle des réactions chimiques. Prenons l'exemple courant du dépôt d'oxyde d'aluminium (Al₂O₃) à partir de deux produits chimiques : le triméthylaluminium (TMA) comme précurseur d'aluminium et l'eau (H₂O) comme précurseur d'oxygène.

Étape 1 : Injection du précurseur A (TMA)

Le premier précurseur chimique, le TMA, est introduit dans la chambre de réaction sous forme de gaz.

Les molécules de TMA réagissent avec les sites de liaison disponibles sur la surface du substrat jusqu'à ce que chaque site soit occupé. Ce processus est auto-limitant ; une fois la surface saturée, aucun autre TMA ne peut s'y fixer.

Étape 2 : Purge et évacuation

Tout excès de molécules de TMA qui n'ont pas réagi, ainsi que tous les sous-produits gazeux, sont éliminés de la chambre.

Ceci est généralement réalisé en rinçant la chambre avec un gaz inerte, comme l'azote ou l'argon. Cette étape de purge est essentielle pour empêcher les précurseurs de se mélanger en phase gazeuse, ce qui provoquerait un dépôt incontrôlé.

Étape 3 : Injection du précurseur B (H₂O)

Le second précurseur chimique, dans ce cas la vapeur d'eau, est injecté dans la chambre.

Ces molécules d'eau réagissent exclusivement avec les molécules de TMA déjà liées à la surface. Cette réaction forme une couche unique et uniforme d'oxyde d'aluminium (Al₂O₃) et prépare la surface avec de nouveaux sites réactifs pour le cycle suivant.

Étape 4 : Purge et évacuation

La chambre est à nouveau purgée avec un gaz inerte pour éliminer toute vapeur d'eau n'ayant pas réagi et les sous-produits gazeux de la seconde réaction.

Ceci achève un cycle ALD complet, ayant déposé une seule monocouche précise du matériau cible. L'ensemble du processus en quatre étapes est ensuite répété des centaines ou des milliers de fois pour obtenir l'épaisseur de film souhaitée.

Pourquoi ce processus cyclique est important

La nature séquentielle unique de l'ALD offre des capacités difficiles ou impossibles à obtenir avec d'autres techniques de dépôt comme la pulvérisation cathodique (sputtering) ou le dépôt chimique en phase vapeur (CVD).

Contrôle de l'épaisseur au niveau atomique

Étant donné que chaque cycle ajoute une quantité prévisible de matériau (généralement une fraction de monocouche), l'épaisseur finale du film est déterminée simplement par le nombre de cycles effectués. Cela permet une précision au niveau de l'angström.

Conformité inégalée

Étant donné que les précurseurs gazeux peuvent atteindre n'importe quelle partie du substrat, l'ALD peut déposer un film parfaitement uniforme sur des structures incroyablement complexes et à rapport d'aspect élevé. L'épaisseur du film sera la même sur le dessus, le dessous et les parois latérales d'une tranchée profonde.

Haute qualité de film

L'ALD peut souvent être réalisée à des températures plus basses que d'autres méthodes. La nature auto-limitante des réactions assure la croissance de films denses, sans trous d'épingle et avec de faibles niveaux d'impuretés.

Comprendre les compromis

Malgré ses avantages puissants, l'ALD n'est pas la solution pour toutes les applications. Sa principale limitation est une conséquence directe de sa nature couche par couche.

Taux de dépôt extrêmement lent

Construire un film couche atomique par couche atomique est intrinsèquement lent. Les taux de croissance de l'ALD sont généralement mesurés en angströms ou en nanomètres par minute, ce qui est des ordres de grandeur plus lent que la pulvérisation cathodique ou le CVD.

Contraintes de la chimie des précurseurs

Le processus dépend entièrement de la découverte de paires de produits chimiques précurseurs possédant la réactivité auto-limitante appropriée. Le développement d'un nouveau processus ALD pour un matériau novateur peut représenter un défi important en matière de recherche et de développement.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est la précision ultime et le revêtement de structures 3D complexes : L'ALD est le choix inégalé pour des applications telles que la microélectronique avancée, les MEMS et la catalyse.

- Si votre objectif principal est de déposer rapidement et économiquement un film épais : Une autre méthode comme la pulvérisation cathodique ou le dépôt physique en phase vapeur (PVD) est presque toujours plus appropriée.

- Si votre objectif principal est d'obtenir des films de haute qualité sur des surfaces planes et simples : L'ALD et le dépôt chimique en phase vapeur assisté par plasma (PECVD) peuvent être des options viables, le choix dépendant souvent de la vitesse et des exigences spécifiques en matière de propriétés du film.

En fin de compte, choisir l'ALD est un engagement envers la précision et la perfection plutôt que la vitesse.

Tableau récapitulatif :

| Étape du cycle ALD | Objectif | Caractéristique clé |

|---|---|---|

| 1. Injection du précurseur A | Réagit avec les sites de surface | Réaction auto-limitante |

| 2. Purge | Élimine l'excès de précurseur A | Prévient le mélange en phase gazeuse |

| 3. Injection du précurseur B | Réagit avec la couche A adsorbée | Forme une monocouche unique |

| 4. Purge | Élimine l'excès de précurseur B | Achève un cycle |

Besoin d'une précision inégalée pour vos applications de couches minces ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant les solutions ALD fiables dont votre laboratoire a besoin pour revêtir des structures 3D complexes avec une précision au niveau atomique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes ALD peuvent améliorer votre recherche et développement !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température