Fondamentalement, la réactivation du charbon est un processus thermique à haute température conçu pour restaurer les propriétés d'adsorption du charbon actif usagé. Il consiste à chauffer le charbon utilisé dans un environnement contrôlé à faible teneur en oxygène, à une température comprise entre 600 et 900 °C. Cette chaleur intense brûle efficacement les contaminants organiques piégés dans les pores du charbon, le régénérant pour une réutilisation.

L'objectif principal de la réactivation est de transformer le charbon actif usagé d'un produit résiduel en un actif viable. En nettoyant sa structure poreuse, le processus offre une alternative durable et souvent plus économique à l'achat continu de nouveau matériel.

Comment fonctionne la réactivation du charbon

Pour comprendre la réactivation, il faut d'abord comprendre ce qui rend le charbon actif « usagé ». Son efficacité provient d'un vaste réseau de pores microscopiques qui piègent, ou adsorbent, les contaminants.

Le problème : le charbon saturé

Le charbon actif devient « usagé » ou « saturé » lorsque la plupart de ses pores disponibles sont remplis d'impuretés adsorbées. À ce stade, il ne peut plus purifier efficacement l'eau ou l'air et doit être remplacé.

La solution : la destruction thermique

La réactivation inverse ce processus par un traitement thermique dans un four ou un four à sole tournante. La clé est de maintenir une atmosphère à faible teneur en oxygène tout en chauffant le charbon à des températures très élevées (600-900 °C).

Cet environnement provoque la désorption et la pyrolyse des composés organiques adsorbés. Ils sont décomposés et vaporisés, les brûlant efficacement loin de la surface du charbon sans brûler le charbon lui-même.

Le résultat : une structure restaurée

Une fois que les contaminants sont détruits et éliminés, le réseau de pores interne du charbon est nettoyé. Bien qu'un faible pourcentage de la capacité du charbon soit perdu à chaque cycle, la grande majorité de son potentiel d'adsorption est restaurée, lui permettant d'être remis en service.

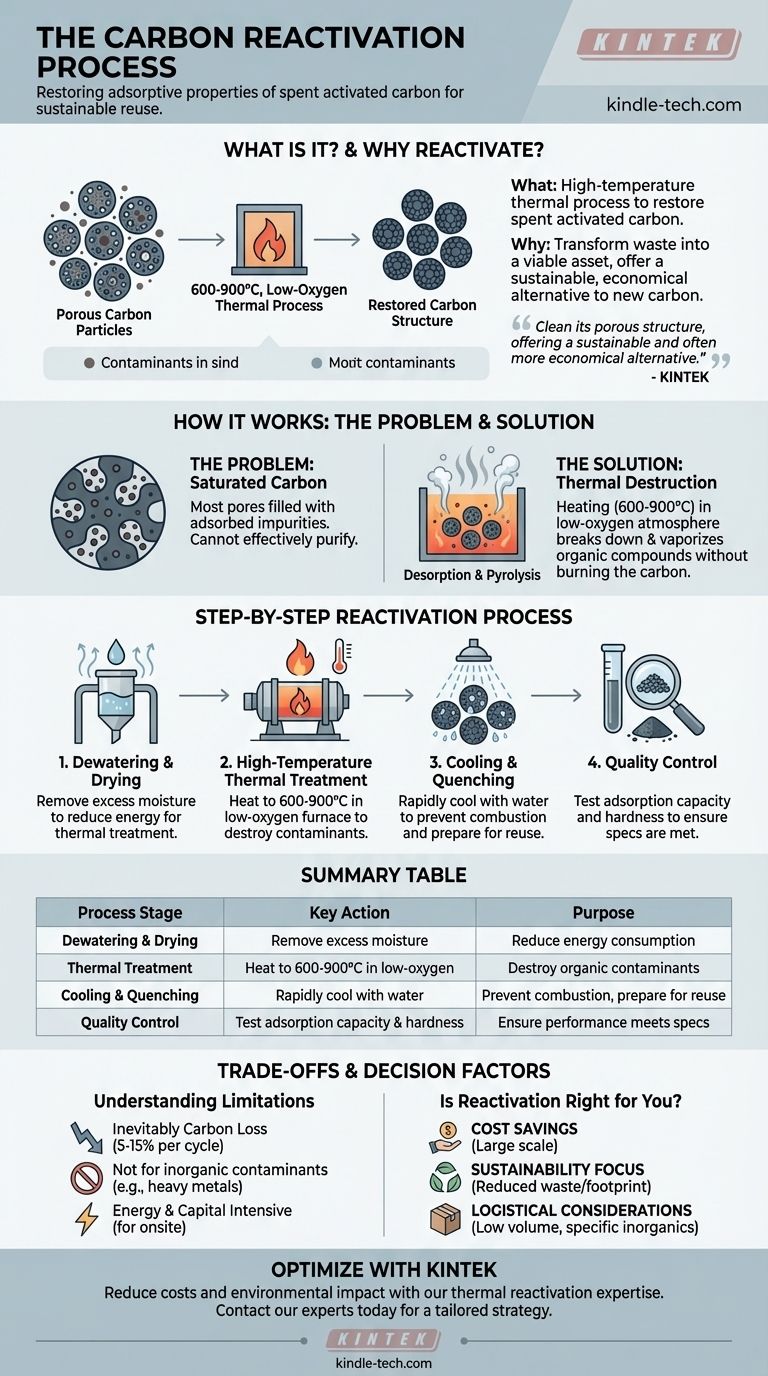

Le processus de réactivation étape par étape

Bien que l'équipement spécifique puisse varier, les étapes fondamentales de la réactivation sont cohérentes. Le processus est beaucoup plus contrôlé que la simple carbonisation.

Étape 1 : Déshydratation et séchage

Le charbon usagé, en particulier celui provenant d'applications de traitement de l'eau, est d'abord déshydraté et séché. Cela élimine l'excès d'humidité, ce qui réduit l'énergie requise pour l'étape de chauffage à haute température.

Étape 2 : Traitement thermique à haute température

Le charbon séché est introduit dans un four de réactivation scellé, souvent un four rotatif. Le système est chauffé à la plage de température cible tandis que le niveau d'oxygène est maintenu proche de zéro pour empêcher le charbon de se combuster. C'est l'étape critique où les contaminants sont détruits.

Étape 3 : Refroidissement et trempe

Après être sorti du four, le charbon réactivé chaud doit être refroidi avec précaution. Ceci est généralement effectué par une « trempe » à l'eau, ce qui abaisse sa température en toute sécurité et l'empêche de se combuster au contact de l'oxygène dans l'air libre.

Étape 4 : Contrôle qualité

Enfin, le charbon réactivé est testé pour s'assurer qu'il répond aux spécifications de performance en matière de capacité d'adsorption, de densité et de dureté. Il est ensuite prêt à être remis dans l'application.

Comprendre les compromis et les limites

La réactivation est un outil puissant, mais ce n'est pas une solution parfaite ou universellement applicable. Comprendre ses limites est crucial pour prendre une décision éclairée.

Perte inévitable de charbon

Le processus n'est pas efficace à 100 %. À chaque cycle de réactivation, une petite quantité du charbon lui-même est perdue, généralement entre 5 % et 15 %. Cette perte doit être prise en compte dans les calculs économiques, car du charbon de « complément » sera nécessaire.

Compatibilité des contaminants

La réactivation est idéale pour les contaminants organiques qui peuvent être détruits thermiquement. Elle n'est pas adaptée pour éliminer les matériaux inorganiques tels que les métaux lourds, car ceux-ci resteront dans le charbon et peuvent s'accumuler à des niveaux problématiques après plusieurs cycles.

Coûts énergétiques et en capital

Les installations de réactivation consomment beaucoup d'énergie et nécessitent un investissement en capital important. Pour les petites opérations, le coût de transport du charbon usagé vers une installation de réactivation tierce peut être une considération plus pratique que la construction d'un système sur site.

La réactivation est-elle le bon choix pour vous ?

Choisir entre la réactivation et l'élimination dépend entièrement de votre échelle opérationnelle, de vos objectifs de durabilité et de la nature de vos contaminants.

- Si votre objectif principal est d'économiser des coûts à grande échelle : La réactivation est presque toujours plus économique que l'achat de nouveau charbon pour les applications à grand volume.

- Si votre objectif principal est la durabilité : La réactivation réduit considérablement les déchets solides et diminue l'empreinte carbone associée à la production et au transport de matériaux vierges.

- Si vous traitez de faibles volumes ou des inorganiques spécifiques : La complexité logistique, les coûts élevés ou l'incompatibilité des contaminants peuvent rendre l'élimination simple et le remplacement d'un choix plus pratique.

En pesant ces facteurs, vous pouvez déterminer la voie la plus efficace et la plus responsable pour gérer votre charbon actif.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Déshydratation et séchage | Éliminer l'excès d'humidité | Réduire la consommation d'énergie pour le traitement thermique |

| Traitement thermique | Chauffer à 600-900 °C dans un four à faible teneur en oxygène | Détruire les contaminants organiques par pyrolyse |

| Refroidissement et trempe | Refroidir rapidement à l'eau | Prévenir la combustion et préparer le charbon à la réutilisation |

| Contrôle qualité | Tester la capacité d'adsorption et la dureté | Assurer que les performances répondent aux spécifications |

Optimisez votre gestion du charbon actif avec KINTEK.

Si votre laboratoire ou votre processus industriel dépend du charbon actif pour la purification, notre expertise en réactivation thermique peut vous aider à réduire considérablement les coûts et l'impact environnemental. KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance et de solutions durables pour la gestion des consommables tels que le charbon actif.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une stratégie de réactivation du charbon sur mesure peut améliorer votre efficacité opérationnelle et soutenir vos objectifs de durabilité.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire de laboratoire à quartz multi-zones

Les gens demandent aussi

- Quels sont les inconvénients de l'incinérateur à four rotatif ? Coûts élevés et complexités opérationnelles

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Quel est le processus de production du zirconium ? Du minerai au métal et à la céramique haute performance