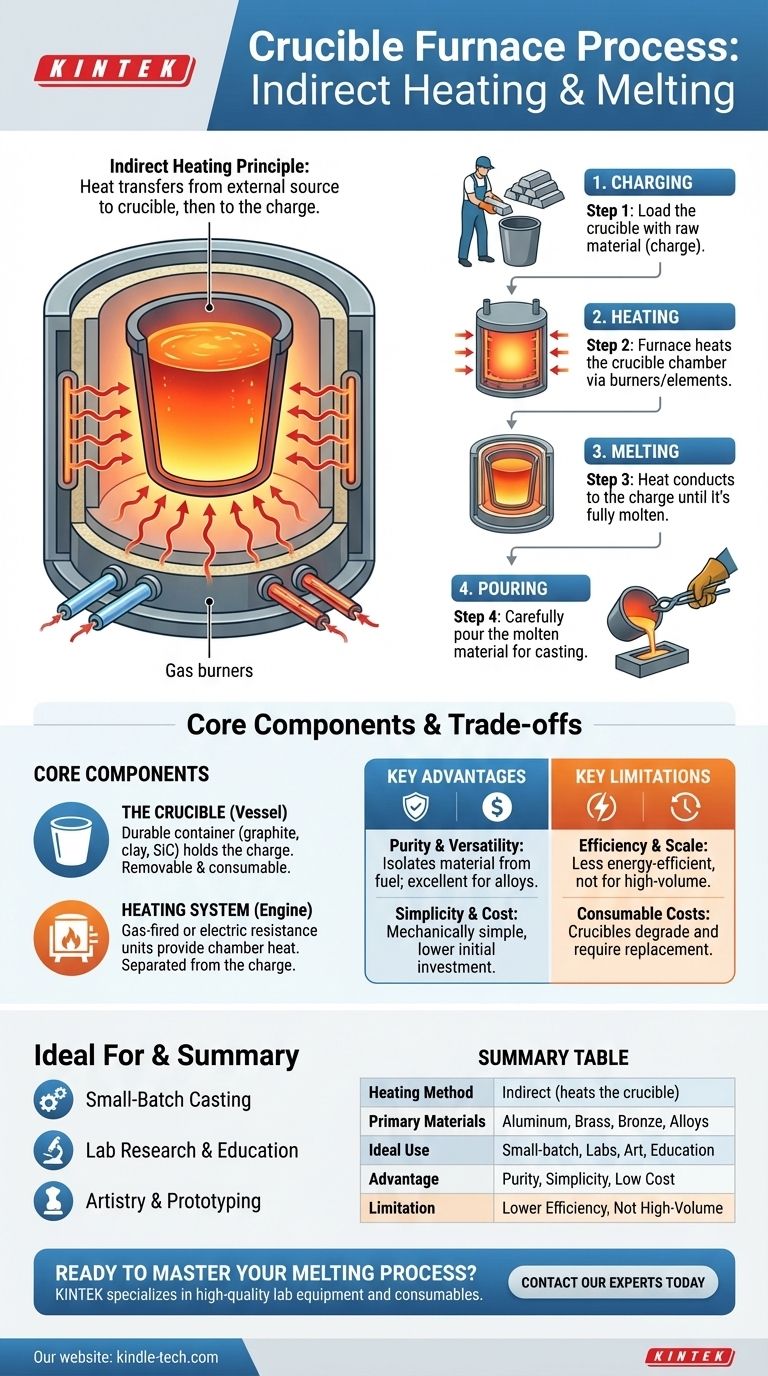

À la base, le processus du four à creuset est une méthode simple de chauffage indirect. Un matériau, généralement du métal, est placé à l'intérieur d'un récipient durable appelé creuset. Le four chauffe ensuite l'extérieur de ce creuset, transférant l'énergie thermique à travers ses parois jusqu'à ce que le matériau à l'intérieur fonde et soit prêt à être coulé.

Un four à creuset fonctionne sur le principe simple de chauffer un récipient pour faire fondre son contenu. La force de cette méthode réside dans sa polyvalence pour les travaux à petite échelle, mais son approche de chauffage indirect définit également ses limites en termes d'efficacité et d'échelle industrielles.

Déconstruction des composants essentiels

Pour comprendre le processus, vous devez d'abord comprendre ses deux parties essentielles. Le four est un système conçu pour séparer la source de chaleur du matériau à fondre.

Le creuset : le cœur du four

Le creuset est le récipient qui contient la charge, terme désignant la matière première à fondre. Il ne fait pas partie du four lui-même, mais est un récipient amovible et consommable.

Ceux-ci sont fabriqués à partir de matériaux réfractaires comme le graphite, l'argile ou le carbure de silicium qui peuvent résister à des températures extrêmes et aux chocs thermiques sans contaminer le métal en fusion.

Le système de chauffage : le moteur

Le four fournit une chambre surchauffée pour le creuset. La chaleur est générée par une source externe qui ne touche jamais directement le matériau à fondre.

Les deux types principaux sont les fours à gaz, qui utilisent de puissants brûleurs, et les fours à résistance électrique, qui utilisent des éléments chauffants similaires à un four de potier. Les deux sont conçus pour chauffer la chambre, qui rayonne ensuite de la chaleur sur le creuset.

Le processus de fusion étape par étape

Le flux de travail opérationnel est simple, ce qui est l'un de ses principaux avantages. Chaque étape est une phase distincte de transformation d'un solide en liquide.

Étape 1 : Chargement du creuset

Le processus commence par le "chargement" du creuset, ce qui signifie le remplir avec le matériau solide (par exemple, des lingots d'aluminium, de la ferraille de laiton). Le creuset chargé est ensuite placé au centre du four froid.

Étape 2 : Application de la chaleur

Le four est scellé et le système de chauffage est activé. Les brûleurs ou les éléments électriques chauffent la chambre interne du four. Cette chaleur est transférée aux parois extérieures du creuset par rayonnement et convection.

Étape 3 : Atteindre un état fondu

À mesure que la température du creuset augmente, il conduit la chaleur vers l'intérieur, augmentant la température de la charge. La température du four est soigneusement gérée jusqu'à ce que le matériau à l'intérieur devienne entièrement fondu. L'opérateur peut inspecter visuellement la fusion ou s'appuyer sur un système de contrôle de la température.

Étape 4 : Coulée et moulage

Une fois que le matériau est entièrement liquide et à la bonne température de coulée, le four est éteint. Le creuset incandescent est soigneusement soulevé du four avec des pinces spécialisées, puis utilisé pour verser le matériau en fusion dans un moule.

Comprendre les compromis

La simplicité du four à creuset est à la fois sa plus grande force et sa principale faiblesse. Le choix de l'un dépend entièrement des exigences de votre tâche.

Avantage clé : Pureté et polyvalence

Parce que le matériau est isolé à l'intérieur du creuset, il est protégé du contact direct avec la source de chaleur ou les sous-produits de combustion. Cela le rend excellent pour la fusion d'une large gamme de matériaux, y compris l'aluminium, le laiton et le bronze, et pour la création d'alliages spécifiques où la pureté est essentielle.

Avantage clé : Simplicité et coût

Les fours à creuset sont parmi les conceptions de fours les plus anciennes et les plus simples mécaniquement. Cela les rend relativement peu coûteux à acheter et à utiliser, en particulier pour les petits ateliers, les laboratoires ou les fonderies d'amateurs.

Limitation clé : Efficacité et échelle

Le chauffage indirect est intrinsèquement moins économe en énergie que les méthodes de chauffage direct (comme un four à induction). Une quantité importante d'énergie est utilisée pour chauffer la chambre du four et le creuset lui-même, pas seulement le métal. Cette inefficacité les rend peu économiques pour la production industrielle à grande échelle et à volume élevé.

Limitation clé : Coûts des consommables

Les creusets sont durables mais non permanents. Ils sont soumis à des chocs thermiques intenses et finiront par se dégrader ou se fissurer, nécessitant un remplacement. Cela représente un coût opérationnel récurrent qui doit être pris en compte.

Un four à creuset est-il adapté à votre objectif ?

Pour faire le bon choix, alignez les capacités de la technologie avec votre objectif principal.

- Si votre objectif principal est la coulée de métal en petites séries, l'art ou la recherche en laboratoire : Le four à creuset offre un équilibre idéal entre polyvalence, contrôle précis et rentabilité.

- Si votre objectif principal est d'apprendre les principes fondamentaux de la fonderie : Le four à creuset offre une démonstration claire et pratique des concepts fondamentaux de la fusion et du moulage.

- Si votre objectif principal est la fusion à grand volume et à l'échelle industrielle : Vous devriez étudier des technologies de chauffage direct plus économes en énergie comme les fours à induction ou à arc.

Comprendre ce processus fondamental vous permet de sélectionner le bon outil pour votre tâche de fusion spécifique.

Tableau récapitulatif :

| Aspect | Caractéristique du four à creuset |

|---|---|

| Méthode de chauffage | Indirect (chauffe le récipient du creuset) |

| Principaux matériaux fondus | Aluminium, Laiton, Bronze, Alliages |

| Idéal pour | Coulée en petites séries, art, laboratoires, éducation |

| Avantage clé | Pureté des matériaux, simplicité, faible coût |

| Limitation clé | Moins bonne efficacité énergétique, pas pour les grands volumes |

Prêt à maîtriser votre processus de fusion ?

Que vous mettiez en place une petite fonderie, que vous fassiez progresser la recherche en laboratoire ou que vous créiez des œuvres d'art complexes en métal, disposer du bon équipement est crucial. Le four à creuset est un excellent point de départ pour sa simplicité et sa polyvalence.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, y compris les creusets durables et les systèmes de four fiables conçus pour répondre aux exigences précises des laboratoires, des ateliers et des établissements d'enseignement.

Laissez-nous vous aider à réaliser des fusions précises et pures à chaque fois.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de vos besoins spécifiques et trouver la solution de four à creuset idéale pour votre projet.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace