Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication qui construit un film mince solide de haute pureté sur une surface, appelée substrat. Il y parvient en introduisant des gaz précurseurs soigneusement sélectionnés dans une chambre de réaction. Ces gaz réagissent ensuite chimiquement près ou sur le substrat chauffé, et le matériau solide résultant est déposé sur celui-ci, formant la couche souhaitée.

Le principe fondamental du CVD n'est pas une simple condensation ; c'est une réaction chimique contrôlée à l'état gazeux qui "fait croître" un matériau solide sur une tranche. Cette méthode est fondamentale pour la fabrication moderne de semi-conducteurs car elle permet le dépôt précis d'une grande variété de matériaux, des isolants aux conducteurs.

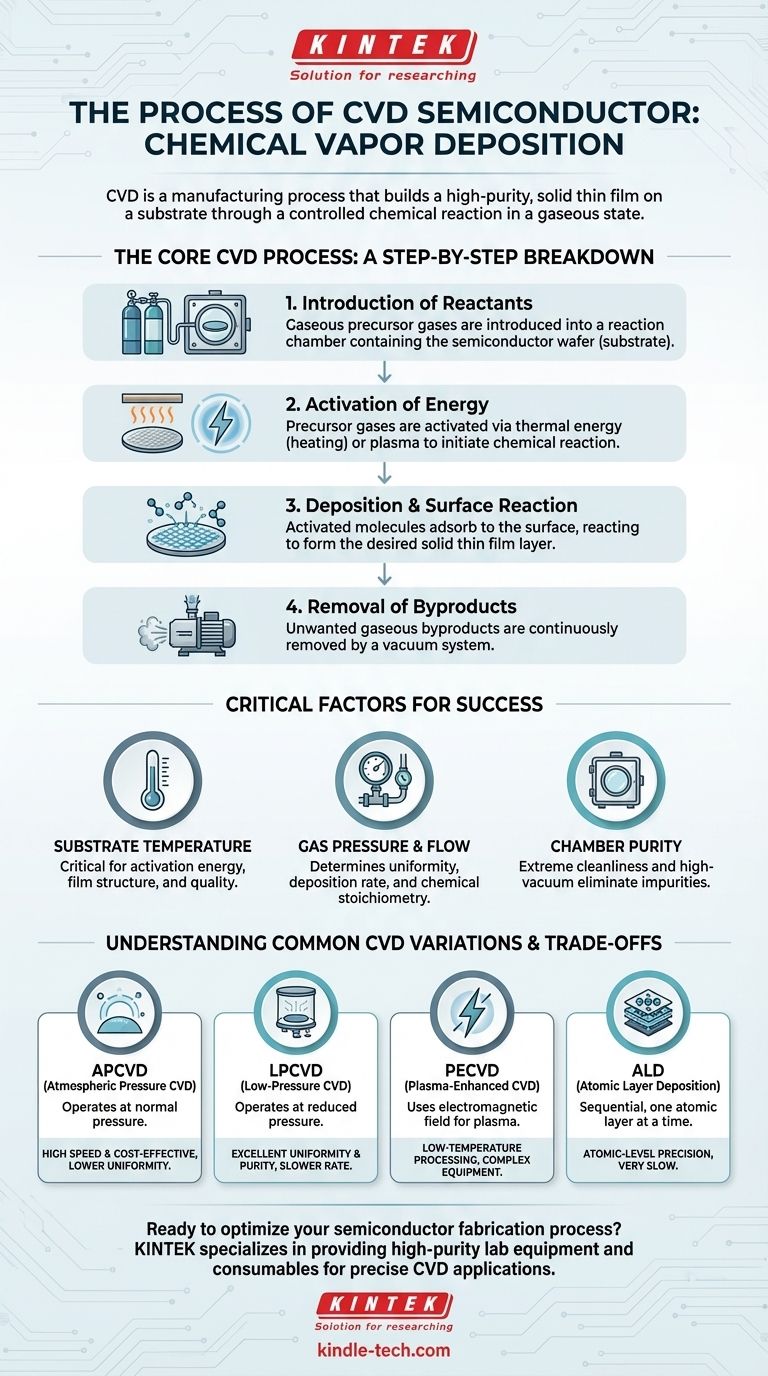

Le processus CVD de base : une explication étape par étape

L'ensemble du processus, de l'injection de gaz à la formation du film, peut être compris comme une séquence de quatre étapes critiques. Chaque étape est précisément contrôlée pour déterminer les propriétés finales du film déposé.

Étape 1 : Introduction des réactifs

Le processus commence par l'introduction de deux ou plusieurs matières premières gazeuses, appelées gaz précurseurs, dans une chambre de réaction contenant la tranche de semi-conducteur (le substrat).

La pureté de ces gaz et la propreté de la chambre sont primordiales, car même des impuretés minuscules peuvent compromettre les propriétés électriques du dispositif final.

Étape 2 : Activation de l'énergie

Les gaz précurseurs sont stables à température ambiante et doivent être "activés" avec de l'énergie pour initier une réaction chimique.

Cette activation est généralement obtenue par énergie thermique, en chauffant le substrat à des centaines, voire des milliers de degrés Celsius. Alternativement, des méthodes comme le plasma peuvent être utilisées pour énergiser les gaz à des températures beaucoup plus basses.

Étape 3 : Dépôt et réaction de surface

Une fois activées, les molécules de gaz diffusent à travers la chambre et s'adsorbent (forment une liaison avec) la surface du substrat.

C'est là que se produit la réaction chimique clé. Les molécules adsorbées réagissent pour former le film solide souhaité, se liant de manière permanente à la tranche. La structure et la qualité de ce film dépendent fortement des conditions dans la chambre.

Étape 4 : Élimination des sous-produits

La réaction chimique qui forme le film solide produit également des sous-produits gazeux indésirables.

Ces sous-produits sont continuellement retirés de la chambre par un système de vide. Une élimination efficace est essentielle pour éviter qu'ils n'interfèrent avec le processus de dépôt ou ne soient incorporés dans le film en tant que contaminants.

Facteurs critiques pour un dépôt réussi

Le succès du processus CVD repose sur le contrôle méticuleux de plusieurs variables environnementales. Ces facteurs influencent directement l'épaisseur, l'uniformité et la composition chimique de la couche déposée.

Température du substrat

La température est sans doute la variable la plus critique. Elle fournit non seulement l'énergie d'activation pour la réaction chimique, mais influence également la mobilité des atomes à la surface, ce qui affecte la structure cristalline et la qualité du film.

Pression et débit des gaz

La pression à l'intérieur de la chambre de réaction détermine le chemin et la concentration des molécules de gaz précurseurs. Des pressions plus basses conduisent à une meilleure uniformité du film, tandis que la pression atmosphérique permet des taux de dépôt plus rapides. Les débits de chaque gaz contrôlent la stœchiométrie chimique de la réaction.

Pureté de la chambre

La fabrication de semi-conducteurs exige une propreté extrême. Le processus est effectué dans un environnement sous vide poussé pour éliminer l'oxygène, l'humidité et d'autres particules réactives. Tout gaz résiduel est purgé pour garantir que seule la réaction chimique prévue se produit.

Comprendre les compromis : variations courantes du CVD

Aucune méthode CVD unique n'est parfaite pour toutes les applications. Les ingénieurs choisissent une technique spécifique en fonction des propriétés de film requises, des contraintes de température et des coûts de fabrication.

APCVD (CVD à pression atmosphérique)

Cette méthode fonctionne à la pression atmosphérique normale. Elle se caractérise par des taux de dépôt très élevés, ce qui la rend rapide et rentable. Cependant, la qualité et l'uniformité du film peuvent être inférieures à celles d'autres méthodes.

LPCVD (CVD à basse pression)

En fonctionnant à pression réduite, le LPCVD améliore considérablement l'uniformité et la pureté du film. La pression plus basse réduit les réactions indésirables en phase gazeuse, garantissant que la chimie se produit principalement à la surface de la tranche. Le principal compromis est un taux de dépôt plus lent.

PECVD (CVD assisté par plasma)

Le PECVD utilise un champ électromagnétique pour créer un plasma, qui énergise les gaz précurseurs. Cela permet au dépôt de se produire à des températures beaucoup plus basses (par exemple, < 400°C), ce qui est crucial pour protéger les structures de dispositifs sensibles déjà construites sur la tranche.

ALD (Dépôt par couche atomique)

L'ALD est une forme avancée et séquentielle de CVD où les gaz précurseurs sont introduits un par un. Ce processus dépose un film parfaitement uniforme, une couche atomique à la fois. Il offre un contrôle et une conformité inégalés sur des structures 3D complexes, mais est significativement plus lent que les autres méthodes.

Faire correspondre la méthode CVD à votre objectif

Le choix de la technique CVD est toujours une décision stratégique motivée par l'objectif final de la couche spécifique déposée.

- Si votre objectif principal est un débit élevé pour des films épais et moins critiques : l'APCVD offre la vitesse et la rentabilité requises pour de telles applications.

- Si votre objectif principal est une pureté et une uniformité élevées pour des couches critiques comme le polysilicium : le LPCVD est la norme industrielle pour la production de films de haute qualité et reproductibles.

- Si votre objectif principal est de déposer un film sans endommager les couches sous-jacentes : le PECVD est essentiel lorsque le processus de fabrication est contraint par un budget thermique strict.

- Si votre objectif principal est la précision ultime et le revêtement de nanostructures 3D complexes : l'ALD est la seule technique qui offre le contrôle au niveau atomique nécessaire pour les dispositifs modernes de pointe.

En fin de compte, le dépôt chimique en phase vapeur est la technologie fondamentale qui permet aux ingénieurs de construire les structures complexes et multicouches qui définissent chaque micropuce moderne.

Tableau récapitulatif :

| Méthode CVD | Avantage principal | Limitation clé | Cas d'utilisation idéal |

|---|---|---|---|

| APCVD | Taux de dépôt élevé, rentable | Uniformité du film inférieure | Films épais, moins critiques |

| LPCVD | Excellente uniformité et pureté | Taux de dépôt plus lent | Couches critiques comme le polysilicium |

| PECVD | Traitement à basse température | Équipement plus complexe | Structures sensibles à la température |

| ALD | Précision au niveau atomique, conformité parfaite | Dépôt très lent | Nanostructures 3D complexes |

Prêt à optimiser votre processus de fabrication de semi-conducteurs ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute pureté pour des applications CVD précises. Que vous ayez besoin de réacteurs, de systèmes de distribution de précurseurs ou de composants de vide, nos solutions garantissent la propreté et le contrôle extrêmes requis pour un dépôt de couches minces réussi. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de fabrication de semi-conducteurs de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs