En substance, le déliantage est l'étape de fabrication critique où un matériau "liant" temporaire est retiré d'une pièce moulée ou imprimée. Ce processus prépare la pièce "verte" fragile pour sa phase finale de frittage à haute température, où les particules du matériau fusionnent. Le liant est systématiquement décomposé et extrait, généralement par réaction chimique, dégradation thermique ou dissolution par solvant.

Le déliantage n'est pas une action unique mais un processus soigneusement contrôlé conçu pour retirer l'échafaudage du liant sans introduire de contraintes, de fissures ou de distorsions dans la pièce. Le succès de cette étape intermédiaire est fondamental pour l'intégrité structurelle du produit final.

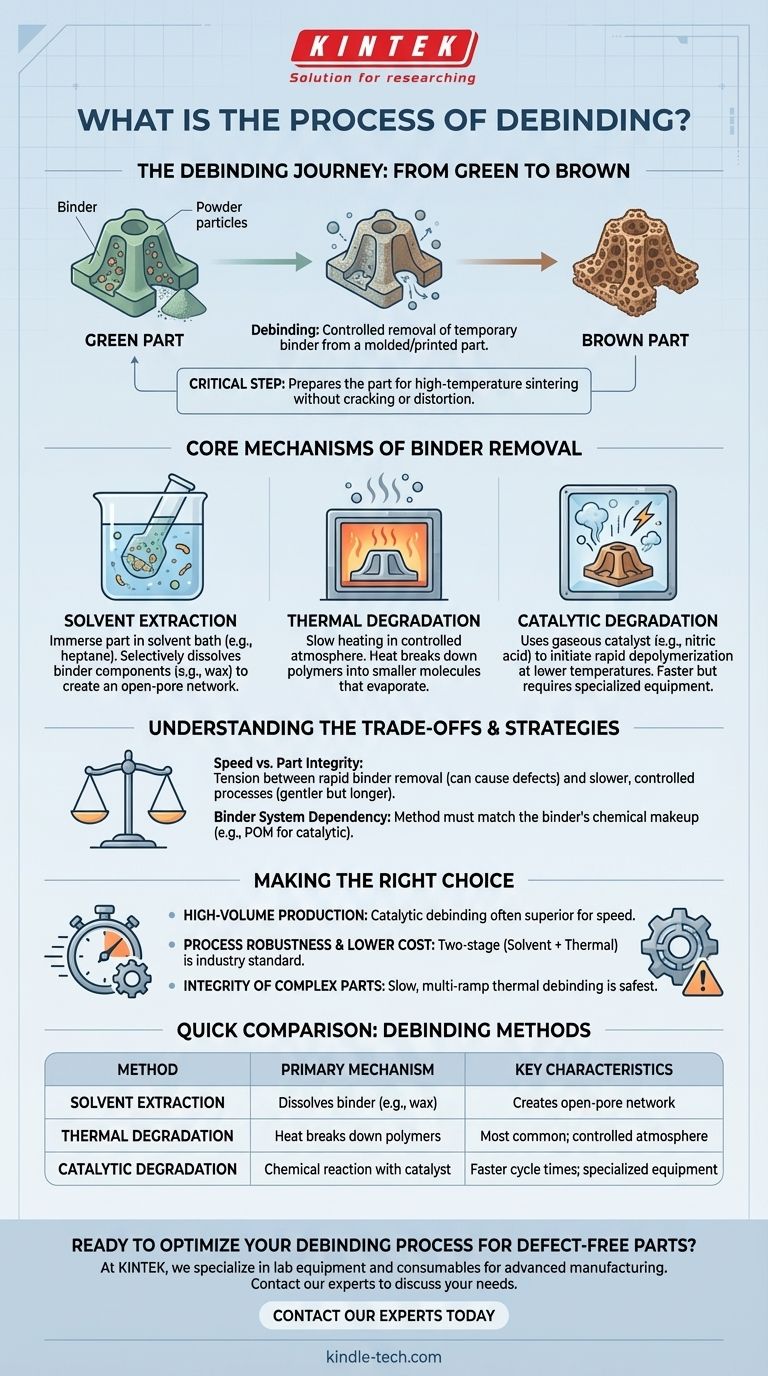

Pourquoi le déliantage est une étape critique

Avant qu'une pièce ne puisse être densifiée dans sa forme finale et solide, le matériau temporaire qui maintient sa forme doit être complètement retiré. Cette pièce intermédiaire, pleine de liant, est souvent appelée "pièce verte".

Le rôle du liant

Le liant est un mélange, souvent de cires et de polymères, qui agit comme un support pour les poudres métalliques ou céramiques. Il assure le flux nécessaire pour le moulage par injection ou l'intégrité structurelle pour l'impression 3D, permettant de former et de manipuler des formes complexes.

De la pièce "verte" à la pièce "brune"

Le retrait du liant transforme la "pièce verte" en une structure poreuse et fragile connue sous le nom de "pièce brune". Cette étape est non négociable. Si le liant était laissé en place, il brûlerait de manière incontrôlable pendant l'étape de frittage à haute température, libérant des gaz qui fissureraient, cloqueraient ou déformeraient le composant final.

Les mécanismes fondamentaux du retrait du liant

Le déliantage n'est pas une solution universelle ; la méthode est choisie en fonction du système de liant, de la géométrie de la pièce et des exigences de production. Le processus combine souvent plusieurs étapes.

Extraction par solvant

Dans de nombreux systèmes, la première étape consiste à immerger la pièce verte dans un bain de solvant (comme l'heptane ou un fluide spécialisé). Le solvant dissout sélectivement certains composants du liant, tels que la cire, créant un réseau de pores ouverts dans toute la pièce. Ce réseau permet de retirer plus facilement le liant restant lors des étapes ultérieures.

Dégradation thermique

Le déliantage thermique est la méthode la plus courante, où la pièce est lentement chauffée dans un four à atmosphère contrôlée. La chaleur décompose les longues chaînes polymères du liant en molécules plus petites et plus légères. Ces molécules plus petites s'évaporent ensuite et sont emportées par l'atmosphère du four, ne laissant derrière elles que la structure de la poudre.

Dégradation catalytique

Comme indiqué dans certains processus, le déliantage catalytique utilise un catalyseur gazeux, tel que la vapeur d'acide nitrique, pour accélérer la décomposition du liant. Le catalyseur initie une réaction chimique qui dépolymérise rapidement le liant à des températures bien inférieures à celles du seul déliantage thermique. Cela réduit considérablement les temps de cycle mais nécessite un équipement spécialisé.

Comprendre les compromis

Choisir une stratégie de déliantage implique d'équilibrer la vitesse, le coût et le risque de défauts de pièce. C'est un processus d'ingénierie minutieux.

Vitesse vs. Intégrité de la pièce

La tension principale se situe entre la vitesse du processus et la sécurité. Retirer le liant trop rapidement peut provoquer une accumulation de pression des sous-produits gazeux à l'intérieur de la pièce, entraînant des fissures, un gonflement ou un affaissement. Un processus plus lent et plus contrôlé est plus doux mais augmente le temps et le coût de fabrication.

Dépendance au système de liant

Il n'existe pas de méthode de déliantage universelle. La technique dépend entièrement de la composition chimique du système de liant utilisé pour créer la pièce verte. Un liant conçu pour le déliantage catalytique (comme celui à base de polyoxyméthylène, ou POM) ne réagira pas correctement à un processus d'abord par solvant, et vice versa.

Équipement et sécurité

Chaque méthode a des exigences uniques. Le déliantage par solvant implique la manipulation et l'élimination de composés organiques volatils (COV). Le déliantage catalytique nécessite des fours capables de manipuler des acides hautement corrosifs. Le déliantage thermique, bien que plus simple, peut être le plus long.

Faire le bon choix pour votre processus

Votre stratégie de déliantage doit être directement alignée sur vos objectifs de production et les matériaux que vous utilisez.

- Si votre objectif principal est une production rapide et à grand volume : Le déliantage catalytique est souvent le meilleur choix pour sa rapidité, en supposant que l'investissement initial plus élevé en équipement soit viable.

- Si votre objectif principal est la robustesse du processus et un coût d'investissement moindre : Un processus en deux étapes combinant l'extraction par solvant avec un déliantage thermique ultérieur est une norme industrielle éprouvée et largement utilisée.

- Si votre objectif principal est l'intégrité des pièces grandes ou complexes : Un cycle de déliantage thermique lent et à plusieurs rampes est la méthode la plus sûre pour minimiser les contraintes internes et prévenir les défauts.

En fin de compte, un cycle de déliantage réussi est la base invisible sur laquelle est construite une pièce finale sans défauts et à haute densité.

Tableau récapitulatif :

| Méthode de déliantage | Mécanisme principal | Caractéristiques clés |

|---|---|---|

| Extraction par solvant | Dissout les composants du liant (ex: cire) | Crée un réseau de pores ouverts pour les étapes ultérieures |

| Dégradation thermique | La chaleur décompose les polymères en gaz | Méthode la plus courante ; nécessite un four à atmosphère contrôlée |

| Dégradation catalytique | Réaction chimique avec un catalyseur gazeux | Temps de cycle plus rapides ; nécessite un équipement spécialisé |

Prêt à optimiser votre processus de déliantage pour des pièces sans défauts ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour la fabrication avancée. Notre expertise vous aide à choisir la bonne stratégie de déliantage – que ce soit pour la production à grand volume avec des méthodes catalytiques ou des processus thermiques robustes – garantissant que vos pièces métalliques ou céramiques atteignent une intégrité structurelle maximale.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment les solutions KINTEK peuvent améliorer l'efficacité et le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four rotatif continu scellé sous vide Four rotatif

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quels sont les avantages d'un four rotatif ? Obtenez une homogénéité et une efficacité supérieures pour les poudres et les granulés

- Quels sont les avantages et les inconvénients du four rotatif ? Maximiser l'uniformité et l'efficacité du traitement thermique

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz