En bref, la précipitation par dépôt est un terme général désignant tout processus par lequel un matériau solide est formé, ou "précipité", sur une surface à partir d'un milieu environnant comme un gaz, un plasma ou une solution. Il est plus communément appelé dépôt de couches minces, un processus fondamental dans la fabrication d'électronique, d'optique et de matériaux avancés. Le principe de base implique la génération d'atomes ou de molécules d'un matériau souhaité et le contrôle précis de leur condensation ou de leur réaction sur un objet cible, appelé substrat.

À la base, chaque processus de dépôt suit la même séquence fondamentale : un matériau est converti en un état mobile (comme une vapeur), transporté vers une surface, puis reconverti en un film solide dans des conditions contrôlées. La méthode spécifique utilisée pour réaliser cette séquence définit la technique et ses capacités uniques.

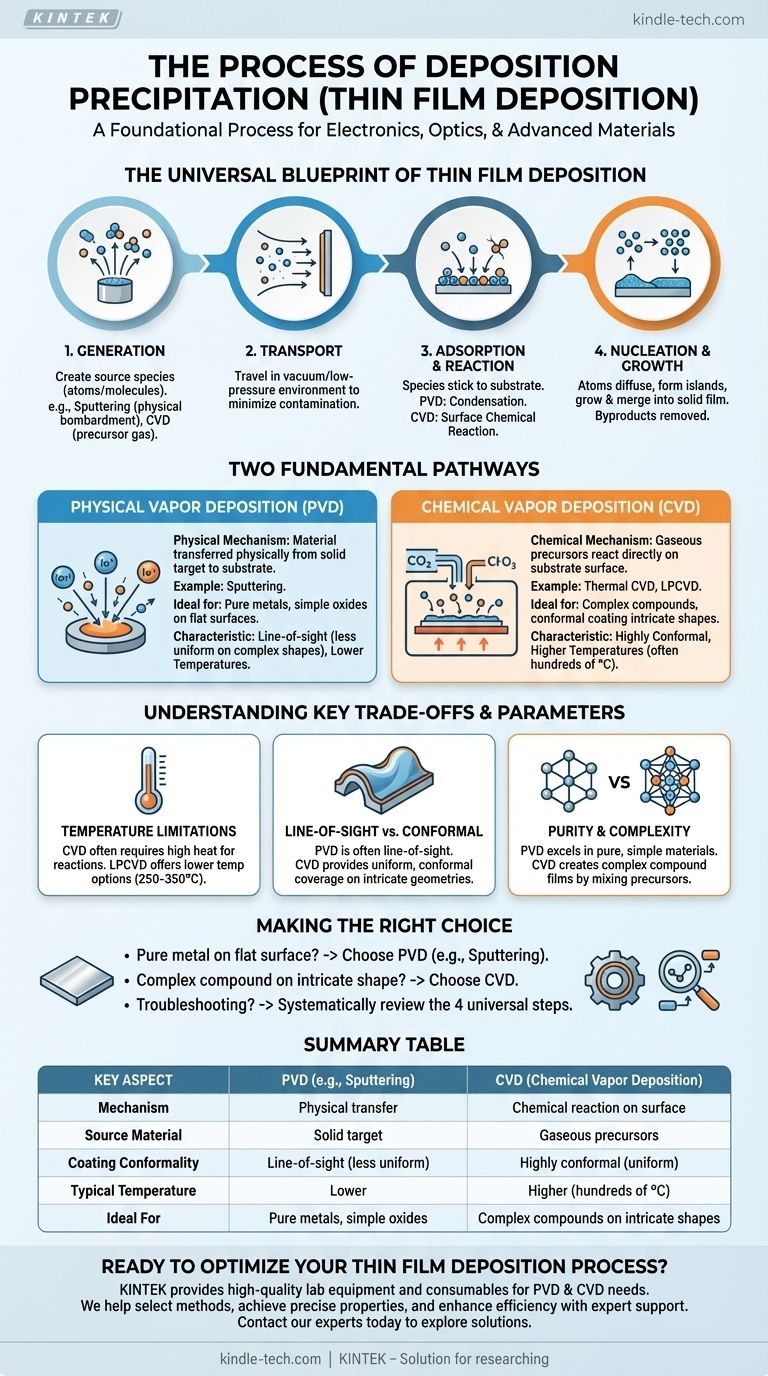

Le plan universel du dépôt de couches minces

Bien que les techniques spécifiques varient, presque tous les processus de dépôt peuvent être décomposés en quatre étapes essentielles et chronologiques. Comprendre ce plan universel est la clé pour démystifier la fabrication des couches minces.

Étape 1 : Génération des espèces de dépôt

La première étape consiste à créer une source d'atomes ou de molécules qui formeront le film. C'est la distinction principale entre les différentes familles de dépôt.

Par exemple, dans la pulvérisation cathodique, un processus physique, des ions de haute énergie (comme l'argon) bombardent une "cible" solide du matériau désiré, délogeant physiquement des atomes et les éjectant dans la chambre.

Dans le dépôt chimique en phase vapeur (CVD), la source est un gaz précurseur. Ce composé volatil est introduit dans la chambre, transportant les éléments nécessaires à l'état gazeux.

Étape 2 : Transport vers le substrat

Une fois générés, ces atomes ou molécules doivent voyager de leur source vers le substrat où le film sera cultivé.

Ce transport se produit généralement dans un environnement sous vide ou à basse pression contrôlée. Cela minimise la contamination par des gaz de fond indésirables et contrôle le chemin que les espèces empruntent vers le substrat.

Étape 3 : Adsorption et réaction de surface

Lorsque les espèces arrivent au substrat, elles doivent adhérer à la surface dans un processus appelé adsorption.

Dans les processus purement physiques, il s'agit essentiellement de condensation. Dans les processus chimiques comme le CVD, il s'agit d'une étape critique où les molécules précurseurs adsorbées réagissent, souvent déclenchées par la température élevée du substrat.

Étape 4 : Nucléation, croissance et élimination des sous-produits

Les atomes adsorbés ne forment pas instantanément un film parfait. Ils diffusent à travers la surface, trouvent des sites stables et forment de petits îlots dans un processus appelé nucléation.

Ces îlots croissent et fusionnent ensuite pour former un film solide continu. Dans les processus chimiques, cette étape implique également la désorption de tous les sous-produits gazeux des réactions de surface, qui sont ensuite pompés hors de la chambre.

Deux voies fondamentales : Physique vs. Chimique

Les quatre étapes ci-dessus sont universelles, mais les méthodes utilisées pour les réaliser se répartissent généralement en deux grandes catégories.

Dépôt physique en phase vapeur (PVD)

Les techniques PVD utilisent des mécanismes physiques pour transférer le matériau. La pulvérisation cathodique en est un exemple classique. Le matériau déposé commence sous forme solide, est converti en vapeur par des moyens physiques (bombardement) et se condense à nouveau en solide sur le substrat.

Dépôt chimique en phase vapeur (CVD)

Les techniques CVD utilisent la chimie pour construire le film. Les précurseurs gazeux subissent des réactions chimiques directement à la surface du substrat, laissant derrière eux un film solide comme produit non volatil. Le matériau du film final est différent des gaz de départ.

Comprendre les compromis et les paramètres clés

Le choix entre les méthodes de dépôt est dicté par le résultat souhaité, et le succès dépend d'un contrôle précis de plusieurs variables. Il n'y a pas de méthode "meilleure" unique, seulement la bonne pour une application spécifique.

Limitations de température

Les processus CVD nécessitent souvent des températures élevées (des centaines de degrés Celsius) pour entraîner les réactions chimiques nécessaires. Cela peut les rendre inadaptés aux substrats sensibles à la chaleur. Le CVD à basse pression (LPCVD) est une variante qui fonctionne à des températures plus basses (250-350°C), ce qui le rend plus économique et polyvalent.

Revêtements en ligne de mire vs. revêtements conformes

De nombreux processus PVD comme la pulvérisation cathodique sont "en ligne de mire", ce qui signifie qu'ils recouvrent les surfaces directement exposées à la source. Cela rend difficile de revêtir uniformément des formes complexes et tridimensionnelles. Les processus CVD, qui reposent sur un gaz, peuvent souvent produire des revêtements très conformes qui couvrent uniformément des géométries complexes.

Pureté et complexité

Le PVD est souvent excellent pour déposer des matériaux très purs et simples comme les métaux ou les oxydes de base. Le CVD excelle dans la création de matériaux composés complexes (comme le nitrure de silicium ou le carbure de titane) en mélangeant soigneusement différents gaz précurseurs.

Faire le bon choix pour votre objectif

Comprendre le processus de base vous permet d'évaluer quelle technique convient à un objectif donné.

- Si votre objectif principal est de déposer un métal pur sur une surface plane : Un processus physique comme la pulvérisation cathodique est souvent un choix direct et efficace.

- Si votre objectif principal est de créer un film composé uniforme et complexe sur une forme complexe : Un processus chimique comme le CVD est probablement l'approche supérieure.

- Si vous rencontrez des problèmes avec un processus de dépôt : Examinez systématiquement les quatre étapes universelles — génération, transport, adsorption/réaction et croissance — pour isoler la source potentielle du problème.

En saisissant ces principes fondamentaux, vous pouvez analyser, comparer et contrôler efficacement pratiquement tout processus de dépôt de couches minces.

Tableau récapitulatif :

| Aspect clé | PVD (ex : Pulvérisation cathodique) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Mécanisme | Transfert physique (ex : bombardement) | Réaction chimique à la surface du substrat |

| Matériau source | Cible solide | Précurseurs gazeux |

| Conformité du revêtement | En ligne de mire (moins uniforme sur les formes complexes) | Très conforme (uniforme sur les géométries complexes) |

| Température typique | Plus basse | Plus élevée (souvent des centaines de °C) |

| Idéal pour | Métaux purs, oxydes simples sur surfaces planes | Composés complexes (ex : nitrure de silicium) sur formes complexes |

Prêt à optimiser votre processus de dépôt de couches minces ?

Que vous développiez des composants électroniques avancés, des revêtements optiques ou des matériaux spécialisés, le choix de la bonne technique de dépôt est essentiel pour la performance et le rendement. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques en matière de dépôt — des cibles de pulvérisation pour le PVD aux gaz précurseurs pour le CVD.

Nous vous aidons à :

- Sélectionner la méthode idéale (PVD ou CVD) pour votre substrat et votre application.

- Obtenir des propriétés de film précises, de la pureté à la conformité.

- Améliorer l'efficacité des processus grâce à des équipements fiables et un support expert.

Discutons de vos exigences de projet. Contactez nos experts dès aujourd'hui pour découvrir comment les solutions de KINTEK peuvent faire avancer vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application