En substance, le dépôt chimique en phase vapeur (CVD) est un processus qui transforme un gaz en un revêtement solide. Il fonctionne en introduisant des gaz précurseurs réactifs dans une chambre contenant un objet chauffé, ou substrat. La chaleur provoque une réaction chimique, décomposant les gaz et déposant un film mince et solide du matériau désiré sur la surface du substrat, tandis que les produits résiduels sont éliminés.

Le principe fondamental du CVD n'est pas simplement de "pulvériser" un revêtement, mais plutôt de faire croître une nouvelle couche solide sur une surface par une réaction chimique précisément contrôlée. La qualité, les propriétés et l'épaisseur de cette nouvelle couche sont déterminées par la gestion d'un équilibre délicat entre la température, la pression et la chimie des gaz à l'intérieur d'une chambre de réaction.

Les principes fondamentaux du CVD

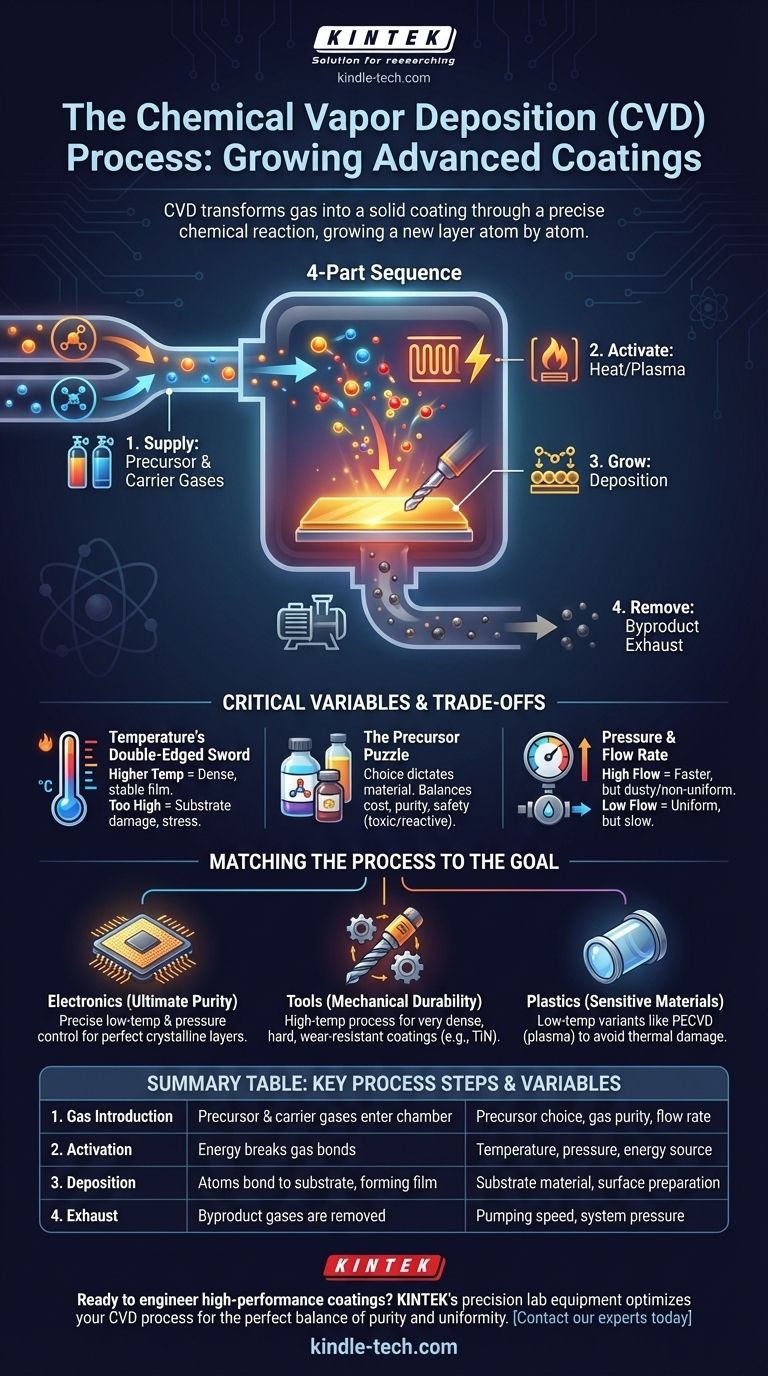

Pour vraiment comprendre le CVD, il est préférable de le considérer comme une séquence en quatre parties : l'apport des ingrédients, l'activation de la réaction, la croissance du film et l'élimination des déchets. Chaque étape est essentielle pour produire un revêtement uniforme de haute qualité.

La chambre et le substrat

L'ensemble du processus se déroule à l'intérieur d'une chambre de réaction scellée, souvent sous vide. Cet environnement contrôlé est crucial pour prévenir la contamination par l'air et d'autres particules.

À l'intérieur de la chambre se trouve le substrat — l'objet à revêtir. Il peut s'agir de n'importe quoi, d'une plaquette de silicium pour une micropuce à un outil de coupe métallique ou une lentille optique.

Les gaz précurseurs et porteurs

Les ingrédients bruts pour le film sont appelés gaz précurseurs. Ce sont des composés chimiques volatils qui contiennent les atomes nécessaires au revêtement final (par exemple, le gaz silane, qui contient du silicium).

Ces précurseurs sont souvent mélangés à un gaz porteur (comme l'hydrogène ou l'azote). Le gaz porteur ne fait pas partie du revêtement final ; son rôle est de diluer les précurseurs et de les transporter uniformément sur la surface du substrat.

L'énergie d'activation

Les précurseurs ne réagiront pas d'eux-mêmes. Ils nécessitent une quantité significative d'énergie pour rompre leurs liaisons chimiques.

Le plus souvent, cette énergie est fournie par le chauffage du substrat à une très haute température (CVD thermique). Lorsque les gaz précurseurs frappent la surface chaude, ils se décomposent. Dans certaines variantes, cette énergie peut être fournie par plasma (PECVD) ou par lasers (LCVD) pour permettre des températures de traitement plus basses.

Dépôt et croissance du film

Une fois que les gaz précurseurs se décomposent à la surface du substrat, les atomes désirés se lient à la surface dans un processus appelé adsorption. Ils s'organisent ensuite en une structure solide et stable, formant un film mince.

Ce film croît couche par couche. L'épaisseur finale du revêtement est précisément contrôlée en gérant la durée du processus, la température et la concentration des gaz précurseurs.

L'évacuation des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits indésirables, qui sont généralement aussi à l'état gazeux.

Ces gaz résiduels, ainsi que tout précurseur non réagi et gaz porteur, sont continuellement pompés hors de la chambre par un système d'échappement. Cette étape est vitale pour maintenir la pureté chimique de la réaction et garantir un produit final de haute qualité.

Comprendre les variables critiques et les compromis

Le succès d'un processus CVD repose sur un équilibre délicat de plusieurs facteurs. Une mauvaise gestion de l'un d'entre eux peut entraîner une mauvaise qualité du film, des revêtements non uniformes ou des dommages au substrat.

L'épée à double tranchant de la température

Des températures plus élevées fournissent généralement plus d'énergie pour la réaction, ce qui conduit à un film plus dense, plus pur et plus stable. Cependant, des températures excessivement élevées peuvent endommager les substrats sensibles à la chaleur, augmenter les coûts énergétiques et introduire des contraintes thermiques.

Le casse-tête des précurseurs

Le choix du précurseur est fondamental ; il dicte le matériau que vous pouvez déposer. Cependant, les précurseurs varient considérablement en coût, en pureté et en sécurité. Certains précurseurs très efficaces sont également très toxiques ou pyrophoriques (s'enflamment spontanément à l'air), nécessitant des systèmes de manipulation complexes et coûteux.

Pression et débit

La pression à l'intérieur de la chambre et le débit des gaz contrôlent la concentration des réactifs à la surface du substrat. Des débits élevés peuvent augmenter la vitesse de dépôt mais peuvent entraîner des réactions en phase gazeuse (formation de poussière) et des revêtements non uniformes. Des débits faibles offrent une meilleure uniformité mais sont beaucoup plus lents et moins efficaces.

Adapter le processus à l'objectif

Votre objectif spécifique dicte la manière dont ces variables doivent être ajustées. Le "meilleur" processus CVD est celui qui atteint le résultat souhaité pour une application spécifique.

- Si votre objectif principal est la pureté ultime pour l'électronique : Vous devez utiliser des précurseurs d'ultra-haute pureté et contrôler précisément la température et la pression pour faire croître des couches cristallines parfaites sur des plaquettes de silicium.

- Si votre objectif principal est la durabilité mécanique pour les outils : Vous utiliserez probablement un processus à haute température pour créer un revêtement très dense, dur et résistant à l'usure comme le nitrure de titane (TiN) ou un carbone de type diamant.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme le plastique : Vous devez utiliser une variante à basse température comme le CVD assisté par plasma (PECVD), où l'énergie du plasma, et non seulement la chaleur, est utilisée pour activer les précurseurs.

En maîtrisant l'interaction du gaz, de la chaleur et de la pression, le CVD nous permet d'ingénier des matériaux aux propriétés spécifiques directement sur une surface, atome par atome.

Tableau récapitulatif :

| Étape du processus CVD | Fonction clé | Variables critiques |

|---|---|---|

| 1. Introduction du gaz | Les gaz précurseurs et porteurs entrent dans la chambre | Choix du précurseur, pureté du gaz, débit |

| 2. Activation | L'énergie (chaleur/plasma) rompt les liaisons gazeuses | Température, pression, source d'énergie |

| 3. Dépôt | Les atomes se lient au substrat, formant un film solide | Matériau du substrat, préparation de surface |

| 4. Échappement | Les gaz sous-produits sont éliminés de la chambre | Vitesse de pompage, pression du système |

Prêt à concevoir des revêtements haute performance pour votre application spécifique ?

Que vous développiez de la microélectronique, amélioriez la durabilité des outils ou revêtiez des matériaux sensibles, l'équipement de laboratoire de précision et les consommables de KINTEK sont conçus pour optimiser votre processus CVD. Notre expertise garantit que vous atteignez l'équilibre parfait de pureté, de densité et d'uniformité pour vos substrats.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les défis de revêtement de votre laboratoire et stimuler votre innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat