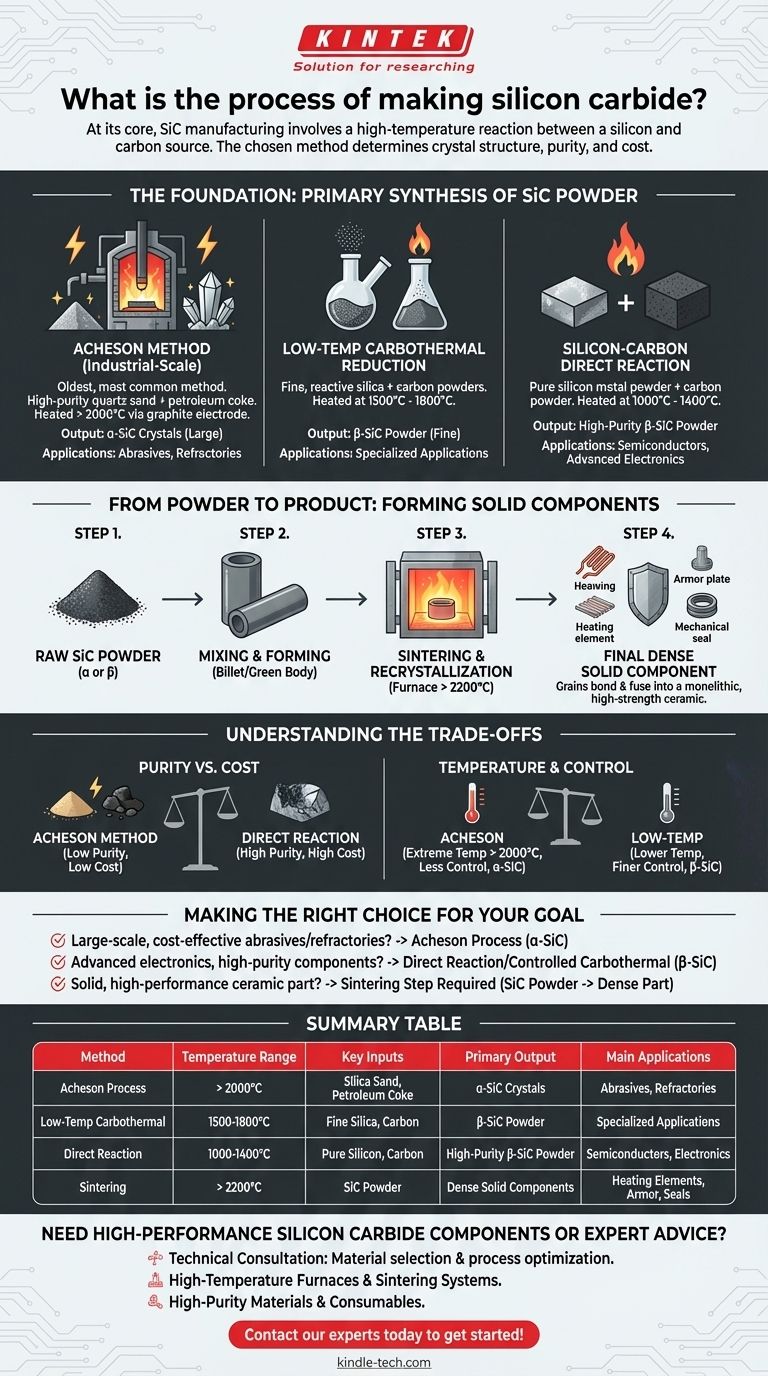

À la base, la fabrication du carbure de silicium (SiC) implique une réaction chimique à haute température entre une source de silicium et une source de carbone. La méthode industrielle la plus courante, connue sous le nom de procédé Acheson, chauffe un mélange de sable de silice (dioxyde de silicium) et de coke de pétrole (carbone) dans un grand four à résistance à des températures dépassant 2000°C, provoquant la réaction des matériaux et la formation de cristaux de carbure de silicium.

La méthode de fabrication spécifique choisie n'est pas arbitraire ; elle détermine directement la structure cristalline, la pureté et le coût du carbure de silicium final, l'adaptant à des applications allant des abrasifs simples aux composants électroniques avancés.

La base : Synthèse primaire de la poudre de SiC

La création initiale de carbure de silicium commence toujours par sa synthèse sous forme de poudre ou de masse cristalline. Il existe trois méthodes industrielles principales, chacune avec des paramètres et des résultats distincts.

La méthode Acheson : Production à l'échelle industrielle

C'est la méthode la plus ancienne et la plus courante pour la production de SiC en vrac. Un four massif est chargé d'un mélange de sable de quartz de haute pureté et de coke de pétrole finement broyé.

Un courant électrique est passé à travers un noyau de graphite, générant une chaleur immense (au-dessus de 2000°C). Cette réduction carbothermique synthétise de grands cristaux de carbure de silicium alpha (α-SiC) sur plusieurs jours.

Réduction carbothermique à basse température

Cette méthode offre plus de contrôle en faisant réagir des poudres de silice et de carbone plus fines et plus réactives à des températures plus basses, généralement entre 1500°C et 1800°C.

Le résultat est une poudre fine de carbure de silicium bêta (β-SiC), une structure cristalline différente souvent souhaitée pour des applications plus spécialisées.

Réaction directe silicium-carbone

Pour les applications exigeant la plus haute pureté, cette méthode fait réagir directement de la poudre de silicium métallique pur avec de la poudre de carbone.

Ce processus fonctionne à des températures encore plus basses (1000°C à 1400°C) et évite les impuretés inhérentes au sable et au coke, produisant une poudre de β-SiC de très haute pureté.

De la poudre au produit : Formation de composants solides

La poudre ou le cristal de SiC brut n'est souvent que le point de départ. Pour créer des produits durables comme des éléments chauffants, des blindages ou des joints mécaniques, la poudre doit être consolidée sous une forme dense et solide.

L'objectif : Densification et liaison

L'objectif de ce processus secondaire est de fusionner les grains individuels de carbure de silicium, en éliminant l'espace vide entre eux et en formant une pièce céramique monolithique.

Le processus : Frittage et recristallisation

La poudre de SiC est d'abord mélangée avec des liants et transformée en une forme préliminaire, souvent appelée "billette" ou "corps cru".

Cette forme est ensuite cuite dans un four à des températures extrêmement élevées, dépassant souvent 2200°C. À cette température, les grains se lient et recristallisent, fusionnant en une céramique solide et très résistante avec d'excellentes propriétés thermiques et électriques.

Comprendre les compromis

Le choix du processus de fabrication implique un équilibre critique entre le coût, la pureté et les propriétés finales du matériau.

Pureté vs. Coût

La méthode Acheson est rentable pour produire de grandes quantités, ce qui la rend idéale pour les abrasifs comme le papier de verre. Cependant, son utilisation de sable et de coke bruts introduit des impuretés.

Inversement, la méthode de réaction directe utilise du silicium métallique purifié au préalable, coûteux, comme matière première, ce qui augmente considérablement le coût mais offre la haute pureté nécessaire aux semi-conducteurs et à l'électronique avancée.

Température et contrôle

Les températures extrêmes du procédé Acheson sont énergivores et entraînent la formation d'α-SiC, la forme cristalline la plus stable.

Les méthodes à basse température qui produisent du β-SiC permettent un contrôle plus fin de la taille des particules et de la pureté, mais sont généralement plus complexes et moins adaptées à la production en vrac massive.

Faire le bon choix pour votre objectif

Comprendre les différentes voies de production est essentiel pour sélectionner le type de carbure de silicium approprié à un défi d'ingénierie spécifique.

- Si votre objectif principal est des abrasifs ou des réfractaires à grande échelle et rentables : Le procédé Acheson pour la production d'α-SiC en vrac est la norme industrielle.

- Si votre objectif principal est l'électronique avancée ou des composants spécialisés nécessitant une grande pureté : Un processus de réaction directe ou carbothermique contrôlé pour créer de la poudre de β-SiC est la voie nécessaire.

- Si votre objectif principal est de créer une pièce céramique solide et haute performance : Votre processus commencera par de la poudre de SiC et nécessitera une étape secondaire de formage et de frittage à haute température pour atteindre la densité finale.

Maîtriser la synthèse du carbure de silicium est ce qui transforme le simple sable et le carbone en l'un des matériaux avancés les plus polyvalents disponibles.

Tableau récapitulatif :

| Méthode | Plage de température | Principaux intrants | Produit primaire | Principales applications |

|---|---|---|---|---|

| Procédé Acheson | > 2000°C | Sable de silice, Coke de pétrole | Cristaux d'α-SiC | Abrasifs, Réfractaires |

| Carbothermique basse température | 1500-1800°C | Silice fine, Carbone | Poudre de β-SiC | Applications spécialisées |

| Réaction directe | 1000-1400°C | Silicium pur, Carbone | Poudre de β-SiC de haute pureté | Semi-conducteurs, Électronique |

| Frittage | > 2200°C | Poudre de SiC | Composants solides denses | Éléments chauffants, Blindage, Joints |

Besoin de composants en carbure de silicium haute performance ou de conseils d'experts ?

KINTEK est spécialisé dans les matériaux avancés et les solutions de traitement à haute température pour les laboratoires et l'industrie. Que vous développiez des composants semi-conducteurs, des céramiques spécialisées ou que vous ayez besoin de services de frittage personnalisés, notre expertise en équipement de laboratoire et consommables peut vous aider à obtenir des résultats supérieurs.

Nous fournissons :

- Consultation technique sur la sélection des matériaux et l'optimisation des processus.

- Fours à haute température et systèmes de frittage adaptés au SiC et à d'autres céramiques avancées.

- Matériaux de haute pureté et consommables pour répondre à vos besoins spécifiques de recherche et de production.

Discutons de la manière dont nous pouvons soutenir votre projet. Contactez nos experts dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Four rotatif continu scellé sous vide Four rotatif

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de graphitation continue sous vide de graphite

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

Les gens demandent aussi

- Pourquoi un four à atmosphère de haute précision est-il essentiel pour le frittage de cathodes à haute teneur en nickel ? Libérez les performances de la batterie

- Quels sont les principaux composants d'un four industriel ? Explorez les éléments essentiels pour un chauffage de précision

- Pourquoi utilise-t-on un four tubulaire horizontal avec une atmosphère H2-N2 pour le prétraitement du NiO ? Clé de l'activation du catalyseur

- Comment un four à atmosphère contrôlée garantit-il la qualité de la synthèse des nanotubes de BN ? Contrôle de précision pour les structures en gobelet empilé

- Quelle est la fonction d'un four à atmosphère tubulaire dans la synthèse du Li2MnSiO4 ? Obtenir des matériaux de batterie de haute pureté