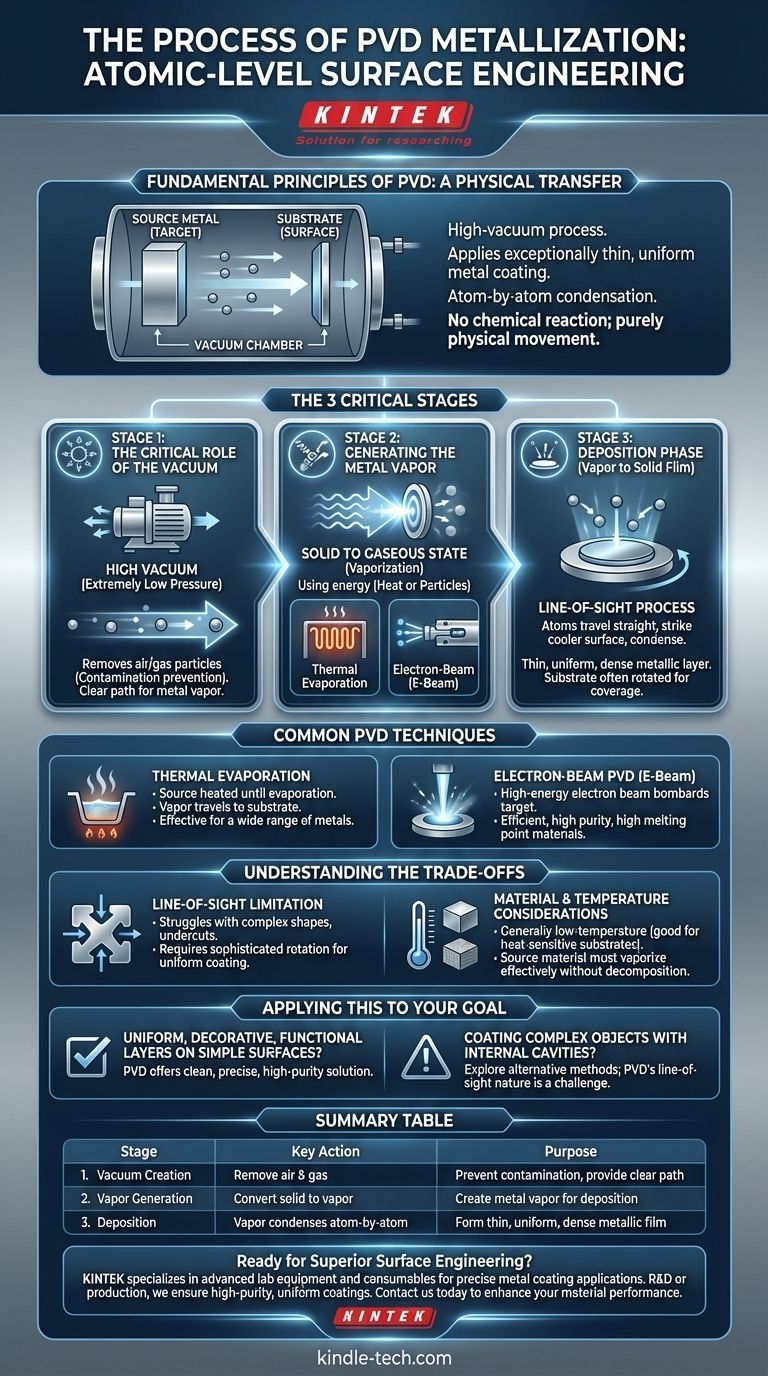

À la base, la métallisation par dépôt physique en phase vapeur (PVD) est un processus sous vide poussé utilisé pour appliquer un revêtement métallique exceptionnellement mince et uniforme sur une surface, appelée substrat. Cette technique implique la transformation physique d'un métal source solide en vapeur, qui voyage ensuite à travers le vide et se condense atome par atome sur le substrat, formant le film métallique souhaité.

Le concept crucial à saisir est que le PVD est un transfert de matière purement physique. Contrairement aux processus chimiques, aucune réaction ne se produit ; le métal est simplement transféré d'une source à une surface, comme une pulvérisation de peinture avec des atomes individuels dans un vide.

Les principes fondamentaux du PVD

Pour comprendre le PVD, il est préférable de le décomposer en ses trois étapes essentielles. Chaque étape est cruciale pour obtenir un revêtement métallique pur et de haute qualité.

Le rôle critique du vide

L'ensemble du processus PVD se déroule sous un vide très poussé (pression extrêmement basse). Cet environnement contrôlé est non négociable pour deux raisons principales.

Premièrement, il élimine l'air et les autres particules gazeuses qui contamineraient autrement le film métallique. Deuxièmement, il donne aux atomes de métal vaporisés un chemin clair et dégagé de la source au substrat.

Génération de la vapeur métallique

Une fois le vide établi, le matériau source solide (la « cible ») doit être converti en état gazeux. C'est la « vapeur » dans Dépôt Physique en Phase Vapeur. Cette transformation est réalisée à l'aide d'énergie. Les méthodes courantes comprennent l'évaporation à haute température ou le bombardement de la cible avec des particules de haute énergie comme un faisceau d'électrons.

La phase de dépôt : de la vapeur au film solide

Les atomes de métal vaporisés voyagent en ligne droite de la source vers le substrat. Ceci est souvent appelé un processus de visée directe (line-of-sight). Lorsque ces atomes frappent la surface plus froide du substrat, ils se recondensent en un état solide. Cela se produit atome par atome, construisant une couche métallique très mince, uniforme et dense. Pour assurer une couverture uniforme sur des formes complexes, le substrat est souvent mis en rotation pendant cette phase.

Techniques courantes de métallisation PVD

Bien que le principe reste le même, la méthode utilisée pour générer la vapeur peut différer, ce qui conduit à différentes techniques avec des avantages spécifiques.

Évaporation thermique

C'est une méthode courante où le métal source est chauffé dans la chambre à vide jusqu'à ce qu'il commence à s'évaporer. La vapeur résultante voyage ensuite vers le substrat où elle se condense. Elle est efficace pour une large gamme de métaux.

PVD par faisceau d'électrons (E-Beam)

Dans cette technique plus avancée, un faisceau d'électrons de haute énergie est tiré sur le matériau source. Cette énergie intense bombarde la cible, provoquant sa vaporisation avec une grande efficacité et pureté. Cette méthode permet le dépôt de matériaux ayant des points de fusion très élevés.

Comprendre les compromis

Le PVD est une technique puissante, mais il est essentiel de reconnaître ses caractéristiques opérationnelles et ses limites.

La limitation de la visée directe

Étant donné que les atomes métalliques voyagent en ligne droite, le PVD a du mal à revêtir l'intérieur de formes complexes ou les zones en contre-dépouille. L'obtention d'un revêtement uniforme sur une surface non plane nécessite une rotation sophistiquée du substrat et un positionnement minutieux.

Considérations relatives aux matériaux et à la température

Le processus est généralement considéré comme à basse température par rapport à d'autres méthodes de revêtement, ce qui est avantageux pour les substrats sensibles à la chaleur. Cependant, le choix du matériau source est essentiel, car il doit pouvoir être vaporisé efficacement sans se décomposer.

Appliquer cela à votre objectif

Le choix de la bonne approche dépend entièrement des exigences du revêtement final.

- Si votre objectif principal est une couche métallique uniforme, décorative ou fonctionnelle sur une surface relativement simple : Le PVD offre une solution propre, précise et de haute pureté.

- Si votre objectif principal est de revêtir un objet très complexe avec des cavités internes : Vous devrez peut-être explorer des méthodes alternatives, car la nature de visée directe du PVD présente un défi important.

En fin de compte, la métallisation PVD offre une méthode exceptionnellement contrôlée pour l'ingénierie des surfaces au niveau atomique.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Création du vide | Éliminer l'air et les particules gazeuses | Prévenir la contamination et fournir un chemin clair pour la vapeur |

| 2. Génération de vapeur | Convertir le métal solide en vapeur par évaporation ou faisceau d'électrons | Créer la vapeur métallique pour le dépôt |

| 3. Dépôt | La vapeur se condense atome par atome sur le substrat | Former un film métallique mince, uniforme et dense |

Prêt à réaliser une ingénierie de surface supérieure avec la métallisation PVD ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour des applications précises de revêtement métallique. Que vous travailliez en R&D ou en production, nos solutions garantissent des revêtements uniformes et de haute pureté pour vos substrats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins PVD de votre laboratoire et améliorer la performance de vos matériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le procédé CVD ? Réduction des températures de dépôt pour les matériaux sensibles à la chaleur

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application