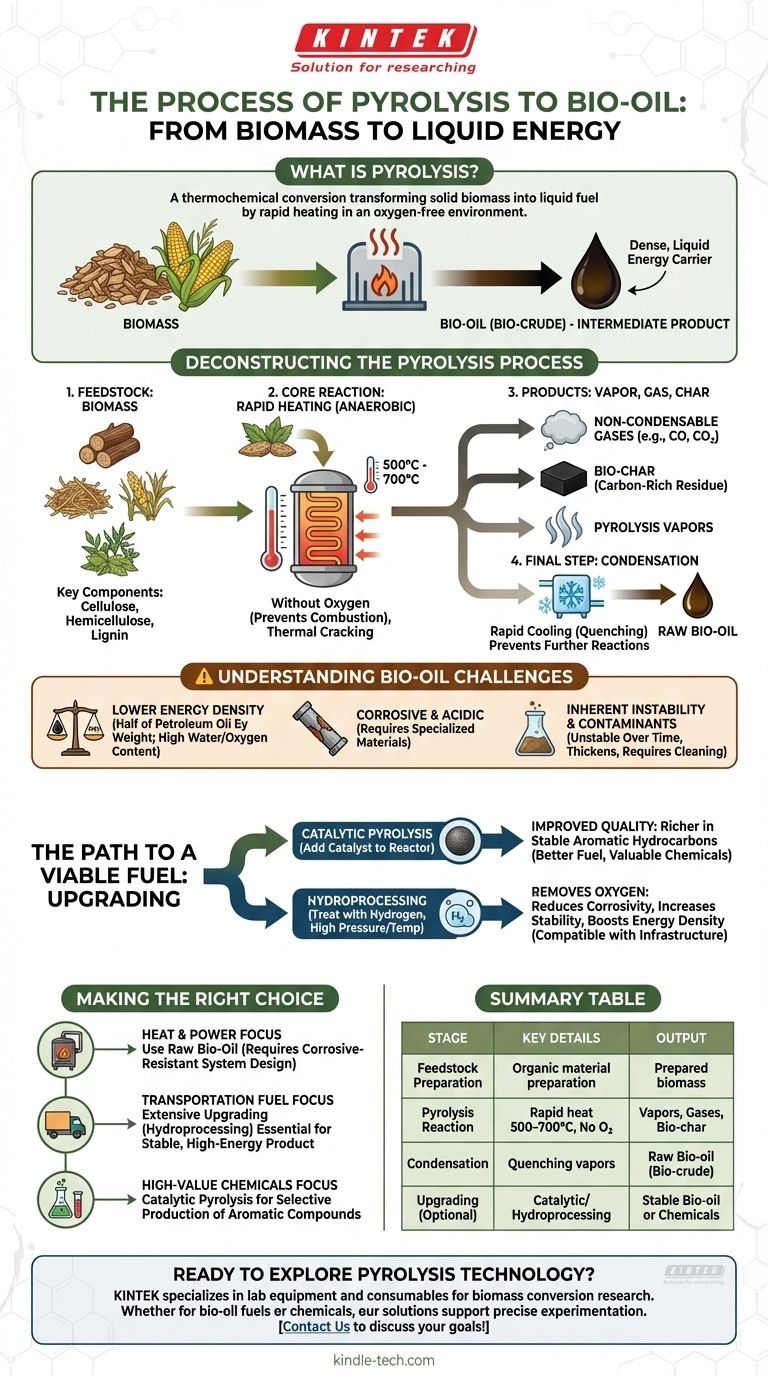

Essentiellement, la pyrolyse est un processus de conversion thermochimique qui transforme la biomasse solide en carburant liquide. Il implique le chauffage rapide de matières organiques, telles que le bois ou les déchets agricoles, à des températures élevées dans un environnement avec peu ou pas d'oxygène. Ce processus décompose les polymères complexes de la biomasse en vapeurs, qui sont ensuite rapidement refroidies et condensées pour former un liquide sombre et visqueux connu sous le nom de bio-fioul.

L'objectif principal de la pyrolyse est de convertir la biomasse solide et volumineuse en un vecteur énergétique liquide et dense. Cependant, ce « bio-brut » résultant n'est pas un substitut direct du pétrole ; c'est un produit intermédiaire qui nécessite un traitement important pour devenir un carburant stable et compatible.

Démystifier le processus de pyrolyse

Pour comprendre le bio-fioul, nous devons d'abord comprendre le processus précis en plusieurs étapes qui le crée. Il s'agit d'une décomposition thermique soigneusement contrôlée, et non d'une simple combustion.

La matière première : Commencer par la biomasse

Le processus commence par une matière organique, ou biomasse. Cela peut inclure des copeaux de bois, des résidus de récolte ou d'autres matières d'origine végétale.

Les composants clés de la biomasse ciblés pour la conversion sont la cellulose, l'hémicellulose et la lignine.

La réaction centrale : Chauffage rapide sans oxygène

La biomasse est introduite dans un réacteur et chauffée très rapidement à des températures comprises entre 500°C et 700°C.

De manière cruciale, cela se produit dans une atmosphère exempte d'oxygène (anaérobie). L'absence d'oxygène empêche la biomasse de se combuster et la force plutôt à se décomposer thermiquement, ou à se « craquer ».

Les produits : Vapeur, gaz et biochar

Ce craquage thermique rapide décompose la biomasse en trois sorties principales.

Premièrement, les vapeurs de pyrolyse, qui contiennent les composés condensables qui formeront le bio-fioul. Deuxièmement, un flux de gaz non condensables (comme le CO et le CO2), et troisièmement, un résidu solide, riche en carbone, appelé biochar.

L'étape finale : Condensation en bio-fioul

Une fois le biochar solide séparé, les vapeurs chaudes de pyrolyse sont acheminées à travers un condenseur.

Ici, elles sont rapidement refroidies, ou trempées. Cette condensation rapide empêche de nouvelles réactions chimiques et transforme les vapeurs en bio-fioul liquide.

Comprendre les compromis et les défis

Bien que la pyrolyse soit une technologie de conversion puissante, le bio-fioul résultant présente plusieurs défis importants qui empêchent son utilisation directe et généralisée. Reconnaître ces limites est essentiel pour toute application pratique.

Densité énergétique inférieure

Le pouvoir calorifique du bio-fioul brut n'est qu'environ la moitié de celui du mazout conventionnel à base de pétrole en poids. Cela est principalement dû à sa forte teneur en oxygène et en eau.

Nature corrosive et acide

Le bio-fioul est très acide et corrosif pour les métaux de construction courants comme l'acier. Cela nécessite des réservoirs de stockage, des pompes et des composants de moteur spécialisés, ce qui ajoute des coûts et une complexité considérables.

Instabilité inhérente et contaminants

Le bio-fioul brut est chimiquement instable et peut s'épaissir ou même se solidifier avec le temps, surtout lorsqu'il est chauffé. Il contient également des contaminants qui doivent être éliminés avant de pouvoir être utilisé dans la plupart des moteurs ou des raffineries.

La voie vers un carburant viable : La valorisation du bio-fioul

En raison de ses propriétés difficiles, le bio-fioul brut doit être considéré comme un « bio-brut » qui doit être valorisé. Plusieurs méthodes existent pour le stabiliser et améliorer sa qualité.

Pyrolyse catalytique

En introduisant un catalyseur, tel que le HZSM-5, directement dans le réacteur de pyrolyse, la qualité des vapeurs initiales peut être considérablement améliorée. Ce processus peut produire un bio-fioul plus riche en hydrocarbures aromatiques stables, ce qui en fait un meilleur carburant ou une source de produits chimiques précieux.

Hydrotraitement

Il s'agit d'une technique de valorisation critique où le bio-fioul est traité avec de l'hydrogène sous pression et à haute température. L'hydrotraitement élimine l'oxygène, ce qui réduit la corrosivité de l'huile, augmente sa stabilité et augmente considérablement sa densité énergétique, la rendant plus compatible avec l'infrastructure de carburant existante.

Faire le bon choix pour votre objectif

La viabilité du bio-fioul dépend entièrement de l'application prévue et d'une compréhension claire du post-traitement nécessaire.

- Si votre objectif principal est de créer une source directe de chaleur et d'énergie : Le bio-fioul brut peut être utilisé dans des chaudières ou des fours industriels spécialement conçus, mais vous devez tenir compte de ses propriétés corrosives et de sa teneur énergétique inférieure dans la conception de votre système.

- Si votre objectif principal est de produire un carburant de qualité transport : Une valorisation approfondie par des procédés tels que l'hydrotraitement est non négociable pour créer un produit stable à haute densité énergétique qui peut être mélangé à des carburants conventionnels.

- Si votre objectif principal est de développer des produits chimiques de grande valeur : La pyrolyse catalytique offre une voie pour produire sélectivement des composés aromatiques précieux, déplaçant le modèle économique de carburant en vrac vers la production de produits chimiques spécialisés.

En fin de compte, la pyrolyse est une technologie très efficace pour liquéfier la biomasse, mais le parcours du bio-brut au produit fini et commercialisable nécessite une évaluation lucide de ses défis inhérents et des voies de valorisation nécessaires pour les surmonter.

Tableau récapitulatif :

| Étape du processus | Détails clés | Sortie |

|---|---|---|

| Préparation de la matière première | Matière organique comme les copeaux de bois ou les résidus de récolte. | Biomasse préparée |

| Réaction de pyrolyse | Chauffage rapide à 500–700°C dans un environnement sans oxygène. | Vapeurs, gaz, biochar |

| Condensation | Trempe des vapeurs pour former du bio-fioul liquide. | Bio-fioul brut (bio-brut) |

| Valorisation (Facultatif) | Pyrolyse catalytique ou hydrotraitement pour la stabilisation. | Bio-fioul stable ou produits chimiques |

Prêt à explorer la technologie de pyrolyse pour votre laboratoire ou projet pilote ? KINTEK est spécialisé dans l'équipement de laboratoire et les consommables pour la recherche sur la conversion de la biomasse, y compris les réacteurs et les outils d'analyse. Que vous développiez des carburants à base de bio-fioul ou des produits chimiques de grande valeur, nos solutions prennent en charge une expérimentation précise et efficace. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre vos objectifs de conversion de la biomasse !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus