Fondamentalement, le terme « revêtement par frittage » est un abus de langage pour une méthode d'application primaire. Le frittage n'est pas un processus qui applique un revêtement, mais plutôt un traitement thermique critique utilisé après qu'une couche de matériau pulvérulent ait été déposée sur une surface. Il implique de chauffer cette couche particulaire à une température élevée, mais inférieure à son point de fusion, provoquant la liaison et la compaction des particules individuelles en un film solide, dense et plus durable.

Alors que les procédés de dépôt comme le PVD appliquent un revêtement atome par atome sous vide, le frittage est une étape de consolidation distincte. Son objectif est de prendre une couche de particules pré-appliquée, souvent poreuse, et de la fusionner en une masse solide et cohésive, améliorant considérablement les propriétés mécaniques finales du revêtement.

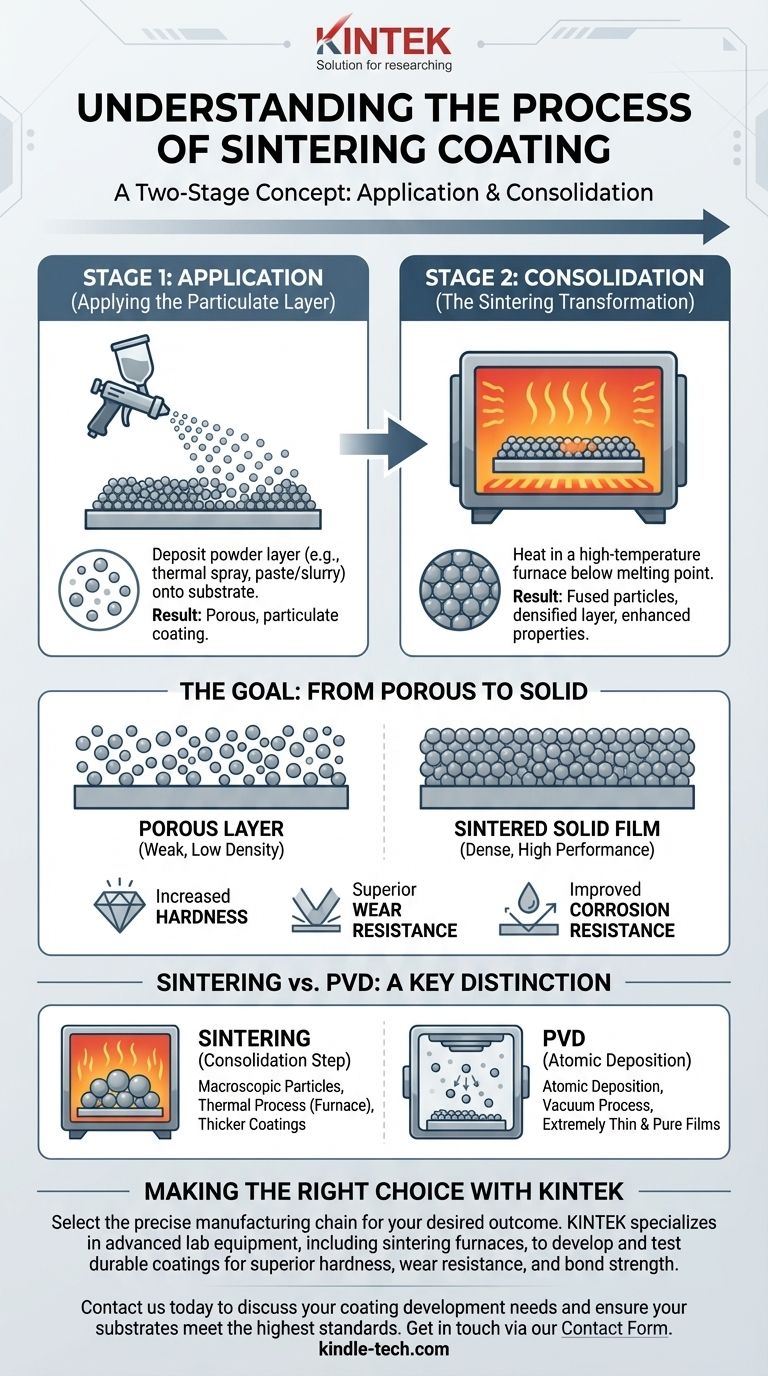

Décortiquer le processus : Application contre Consolidation

Pour comprendre où s'inscrit le frittage, il est essentiel de considérer le revêtement comme un concept en deux étapes : appliquer d'abord le matériau, puis le consolider dans sa forme finale. Le frittage est purement une technique de consolidation.

Étape 1 : Application de la couche particulaire

Avant que le frittage puisse avoir lieu, une couche de matériau sous forme de poudre doit être appliquée sur le substrat. Ceci peut être réalisé par plusieurs méthodes.

Une méthode courante est la projection thermique, où les particules sont chauffées et projetées à grande vitesse sur une surface. Une autre approche consiste à appliquer une pâte ou une barbotine — un mélange de poudre, de liants et d'un support liquide — qui est ensuite séchée pour laisser une couche de poudre poreuse.

Étape 2 : La transformation par frittage

Une fois la couche particulaire en place, la pièce est placée dans un four et chauffée. La température est suffisamment élevée pour rendre les atomes à la surface de chaque particule très mobiles, mais pas assez élevée pour faire fondre le matériau en vrac.

Sous cet effet de chaleur, les particules commencent à fusionner aux points de contact. Les petits espaces et les pores entre les particules se contractent et se referment, expulsant l'espace vide et provoquant la densification et le renforcement de l'ensemble du revêtement.

L'objectif : Du poreux au solide

L'objectif principal du frittage d'un revêtement est de transformer une couche poreuse et mécaniquement faible en une surface entièrement dense et haute performance.

Ce processus augmente considérablement la dureté, la résistance à l'usure et la résistance à la corrosion du revêtement. Il améliore également la force de liaison entre le revêtement et le substrat sous-jacent.

Comment le frittage diffère du revêtement PVD

Les références fournies décrivent largement le dépôt physique en phase vapeur (PVD), qui est une approche complètement différente pour créer un revêtement. Comprendre cette différence est essentiel.

Méthode de dépôt : Particules contre Atomes

Le PVD est un processus de dépôt atomique. Il fonctionne en vaporisant un matériau solide sous vide et en le déposant sur le substrat atome par atome ou molécule par molécule pour former un film mince et fortement lié.

Un processus impliquant le frittage commence par une couche de particules macroscopiques (poudre), qui sont ensuite fusionnées ensemble par la chaleur.

Environnement du processus : Four contre Vide

Le frittage est principalement un processus thermique qui se déroule dans un four à haute température, souvent avec une atmosphère contrôlée pour éviter l'oxydation.

Le PVD est fondamentalement un processus sous vide. L'ensemble de l'opération — vaporisation, transport et dépôt — doit avoir lieu dans une chambre à vide pour garantir la pureté et la qualité du revêtement.

Couche résultante : Plus épaisse et plus dense contre Plus mince et plus pure

Les processus qui utilisent le frittage, comme la projection thermique, peuvent créer des revêtements relativement épais, allant souvent de dizaines de microns à même des millimètres.

Le PVD, par sa nature atomique, excelle dans la création de films extrêmement minces, typiquement dans la gamme de 1 à 5 microns, avec une très haute pureté et densité dès le dépôt.

Comprendre les compromis

Aucun processus n'est parfait. L'utilisation du frittage comme post-traitement pour les revêtements introduit des défis spécifiques qui doivent être gérés.

Risque de distorsion du substrat

Les températures élevées requises pour le frittage peuvent être un problème majeur. Si le substrat sous-jacent ne peut pas supporter la chaleur, il peut se déformer, se ramollir ou voir ses propres propriétés matérielles modifiées négativement.

Potentiel de densification incomplète

Atteindre un revêtement dense à 100 % par frittage peut être difficile. Si la température ou le temps n'est pas contrôlé avec précision, une porosité résiduelle peut subsister dans le revêtement, ce qui peut devenir un point faible pour la corrosion ou la défaillance mécanique.

Limites de l'application initiale

La qualité du revêtement fritté dépend fortement de la qualité du dépôt de poudre initial. Si la couche initiale est inégale ou présente une mauvaise adhérence, le frittage ne corrigera pas ces défauts fondamentaux et pourrait même les amplifier.

Faire le bon choix pour votre application

La décision entre utiliser un processus impliquant le frittage ou une méthode de dépôt direct comme le PVD dépend entièrement des exigences du produit final.

- Si votre objectif principal est de créer des couches épaisses, robustes et résistantes à l'usure sur des substrats tolérants à la chaleur : Un processus impliquant un revêtement en poudre appliqué suivi d'un frittage est souvent une solution très efficace.

- Si votre objectif principal est d'appliquer un film extrêmement mince, précis et uniforme sur des composants complexes ou sensibles à la chaleur : Le dépôt physique en phase vapeur (PVD) est la technologie supérieure, car il construit le revêtement atomiquement dans un vide contrôlé.

- Si votre objectif principal est une protection simple et rentable : Un revêtement sous vide de base ou une application humide simplement durcie à basse température peut suffire sans nécessiter de frittage à haute température.

En fin de compte, comprendre la distinction entre le dépôt et la consolidation vous permet de sélectionner la chaîne de fabrication précise pour le résultat souhaité.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif principal |

|---|---|---|

| Étape 1 : Application | Dépôt de la couche de poudre (ex. : projection thermique, pâte) | Créer un revêtement poreux et particulaire sur le substrat. |

| Étape 2 : Consolidation | Chauffage dans un four en dessous du point de fusion | Fusionner les particules, densifier la couche et améliorer les propriétés mécaniques. |

| Résultat final | N/A | Un revêtement solide, dur, résistant à l'usure et à la corrosion. |

Besoin d'un revêtement robuste et haute performance pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés, y compris les fours de frittage, nécessaires pour développer et tester des revêtements durables. Que vous travailliez avec des poudres de projection thermique ou d'autres matériaux, nos solutions vous aident à obtenir la consolidation parfaite pour une dureté, une résistance à l'usure et une force de liaison supérieures.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en équipement de laboratoire peut soutenir votre développement de revêtement et garantir que vos substrats répondent aux normes de durabilité les plus élevées. Prenez contact via notre formulaire de contact.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires