À la base, la pulvérisation du silicium est une technique de dépôt physique en phase vapeur (PVD) où une "cible" de silicium de haute pureté est bombardée par des ions énergétiques à l'intérieur d'une chambre à vide. Cette collision à l'échelle atomique éjecte des atomes de silicium de la cible, qui voyagent ensuite et se condensent sur un substrat, formant un film exceptionnellement mince et uniforme.

La pulvérisation est mieux comprise comme un processus très contrôlé de sablage à l'échelle atomique. Au lieu de sable, elle utilise un gaz ionisé pour arracher des atomes d'un matériau source et les déposer sous forme de couche immaculée sur une surface différente sous vide.

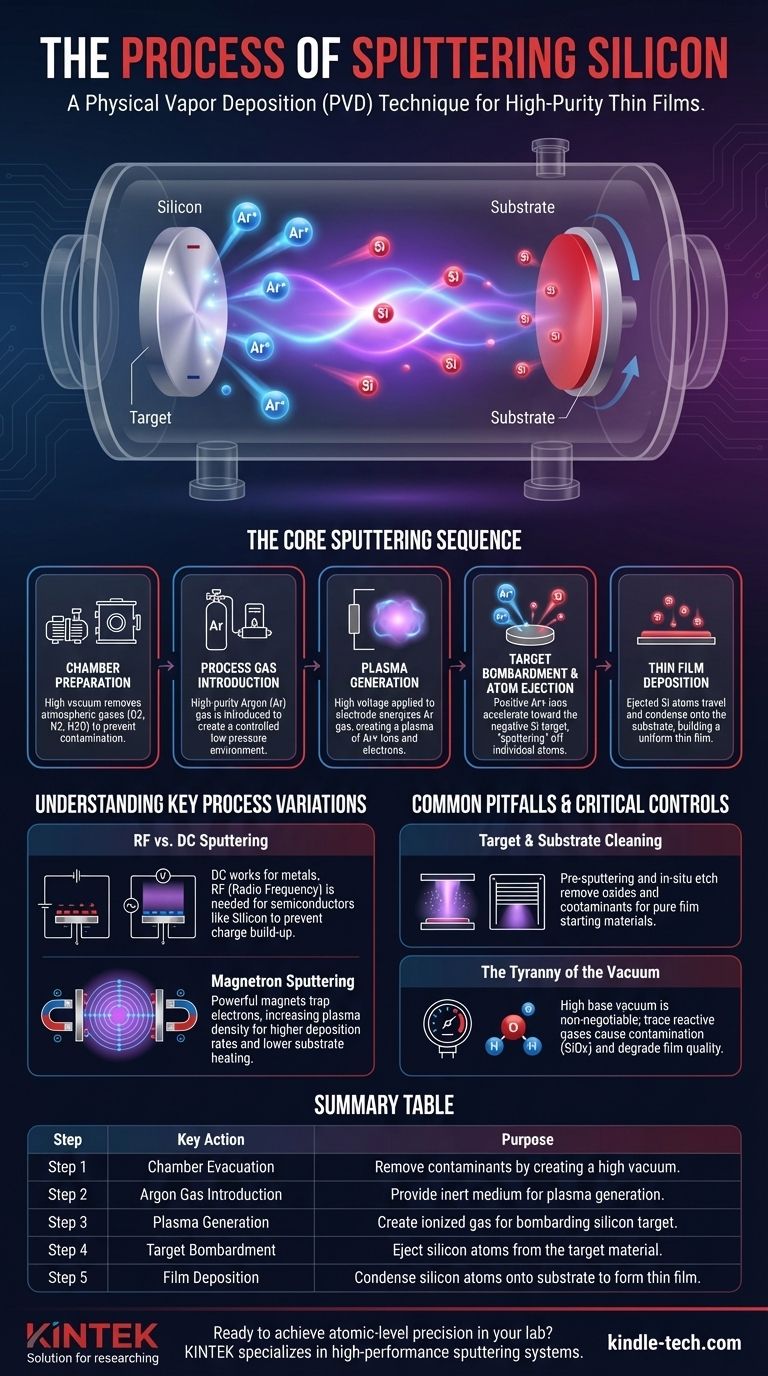

La séquence de pulvérisation de base

Le processus de pulvérisation est une séquence méticuleusement organisée. Chaque étape est conçue pour contrôler l'environnement et l'énergie des particules afin de garantir que le film de silicium final réponde à des spécifications précises.

Étape 1 : Préparation de la chambre

L'ensemble du processus commence par la création d'un environnement ultra-propre et contrôlé. Un substrat (le matériau à revêtir) est placé sur un support et chargé dans la chambre de pulvérisation.

La chambre est ensuite scellée et de puissantes pompes évacuent l'air, créant un vide poussé. Cette étape cruciale élimine les gaz atmosphériques tels que l'oxygène, l'azote et la vapeur d'eau, qui contamineraient autrement le film de silicium.

Étape 2 : Introduction du gaz de processus

Une fois le niveau de vide requis atteint, un gaz inerte de haute pureté — le plus souvent l'Argon (Ar) — est introduit dans la chambre.

Le système régule précisément le débit de gaz pour maintenir un environnement stable à basse pression, généralement de l'ordre du milliTorr. Ce gaz Argon ne réagira pas chimiquement avec le silicium ; il sert uniquement de milieu pour le bombardement.

Étape 3 : Génération de plasma

Une haute tension est appliquée à une électrode à l'intérieur de la chambre, et le matériau cible de silicium reçoit une charge négative. Ce champ électrique intense énergise le gaz Argon, arrachant des électrons aux atomes et créant un plasma.

Ce plasma est un gaz lumineux et ionisé composé d'ions Argon chargés positivement (Ar+) et d'électrons libres. C'est le moteur qui propulse l'ensemble du processus de pulvérisation.

Étape 4 : Bombardement de la cible et éjection d'atomes

Les ions Argon chargés positivement dans le plasma sont agressivement attirés par la cible de silicium chargée négativement. Ils accélèrent vers la cible et frappent sa surface avec une énergie cinétique significative.

Cet impact a une force suffisante pour déloger physiquement, ou "pulvériser", des atomes individuels de silicium de la cible, les envoyant voyager à travers la chambre à vide.

Étape 5 : Dépôt de film mince

Les atomes de silicium pulvérisés voyagent en ligne droite de la cible jusqu'à ce qu'ils frappent le substrat. En frappant la surface plus froide du substrat, ils se condensent et adhèrent, construisant progressivement une couche atome par atome.

Avec le temps, ce processus forme un film mince de silicium très uniforme et dense sur toute la surface du substrat.

Comprendre les principales variations du processus

Bien que la séquence de base soit cohérente, plusieurs améliorations sont essentielles pour pulvériser efficacement le silicium, qui est un matériau semi-conducteur.

Pulvérisation RF vs DC

Pour les cibles métalliques conductrices, une simple tension continue (DC) est efficace. Cependant, le silicium est un semi-conducteur. L'utilisation d'une alimentation DC peut provoquer une accumulation de charge positive à la surface de la cible, repoussant finalement les ions Argon et arrêtant le processus.

Pour surmonter cela, la pulvérisation par radiofréquence (RF) est utilisée. La tension alternative (AC) rapidement alternée nettoie efficacement la surface de la cible de l'accumulation de charge à chaque cycle, permettant au processus d'être maintenu efficacement pour les matériaux semi-conducteurs et isolants.

Le rôle de la pulvérisation magnétron

Les systèmes modernes utilisent presque toujours la pulvérisation magnétron. Cela implique de placer de puissants aimants derrière la cible de silicium.

Ces aimants créent un champ magnétique qui piège les électrons libres du plasma près de la surface de la cible. Les électrons piégés sont forcés de voyager sur une trajectoire en spirale, augmentant considérablement leurs chances de collision et d'ionisation des atomes d'Argon. Cela se traduit par un plasma beaucoup plus dense, conduisant à des taux de pulvérisation significativement plus élevés et à moins de chauffage indésirable du substrat.

Pièges courants et contrôles critiques

La qualité d'un film de silicium pulvérisé dépend entièrement d'un contrôle méticuleux du processus. Négliger les détails clés peut entraîner des dépôts ratés.

Nettoyage de la cible et du substrat

Le processus n'est propre que si ses matériaux de départ le sont. Avant le début du dépôt, une étape de pré-pulvérisation est souvent effectuée où la cible est pulvérisée pendant une courte période tandis qu'un obturateur protège le substrat. Cela élimine toute couche d'oxyde ou contaminants de la surface de la cible.

De même, le substrat lui-même peut subir une gravure in-situ à l'aide du plasma pour éliminer tout oxyde natif ou résidu organique avant que l'obturateur ne soit ouvert pour le dépôt.

La tyrannie du vide

Même des traces de gaz réactifs comme l'oxygène ou l'eau dans la chambre peuvent être incorporées dans le film de silicium en croissance, créant de l'oxyde de silicium (SiOx) et ruinant ses propriétés électriques ou optiques. Atteindre et maintenir un vide de base élevé avant d'introduire le gaz Argon est non négociable pour les films de haute pureté.

Faire le bon choix pour votre objectif

Les paramètres spécifiques du processus de pulvérisation sont ajustés en fonction du résultat souhaité pour le film de silicium.

- Si votre objectif principal est la pureté du film : Donnez la priorité à l'obtention de la pression de base la plus basse possible dans votre chambre et utilisez le gaz Argon de la plus haute qualité disponible.

- Si votre objectif principal est la vitesse de dépôt : Assurez-vous d'utiliser une source de pulvérisation magnétron et optimisez la pression d'Argon et la puissance appliquée pour maximiser le taux de pulvérisation.

- Si votre objectif principal est l'uniformité du film : Contrôlez la distance cible-substrat et incorporez la rotation du substrat pendant le dépôt pour compenser toute incohérence.

En fin de compte, maîtriser la pulvérisation du silicium consiste à contrôler précisément un environnement de plasma volatile pour réaliser une construction au niveau atomique.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Évacuation de la chambre | Éliminer les contaminants en créant un vide poussé |

| 2 | Introduction du gaz Argon | Fournir un milieu inerte pour la génération de plasma |

| 3 | Génération de plasma | Créer un gaz ionisé pour bombarder la cible de silicium |

| 4 | Bombardement de la cible | Éjecter des atomes de silicium du matériau cible |

| 5 | Dépôt de film | Condenser les atomes de silicium sur le substrat pour former un film mince |

| Variations clés | Pulvérisation RF & Amélioration Magnétron | Permettre un dépôt de silicium efficace et des taux plus élevés |

Prêt à atteindre une précision atomique dans votre laboratoire ? KINTEK est spécialisé dans les systèmes de pulvérisation haute performance et l'équipement de laboratoire conçus pour la recherche sur les semi-conducteurs et le dépôt de films minces. Notre expertise vous assure d'obtenir les films de silicium purs et uniformes que vos projets exigent. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et de la manière dont nous pouvons améliorer vos capacités de recherche avec des solutions fiables et de pointe.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés