En bref, le moulage sous vide est une technique de reproduction utilisée pour créer des pièces en plastique de haute qualité en petites séries. Le processus consiste à créer un moule en silicone flexible à partir d'un modèle maître, puis à utiliser une chambre à vide pour aspirer une résine de polyuréthane liquide dans la cavité du moule. Cela élimine les bulles d'air et garantit que la résine reproduit parfaitement chaque détail fin du modèle original.

La valeur fondamentale du moulage sous vide réside dans sa capacité à combler le fossé entre les prototypes uniques et la production de masse. Il permet la création de pièces de qualité production pour des tests fonctionnels, du marketing ou des séries pilotes sans le coût prohibitif et les délais de l'outillage rigide pour le moulage par injection.

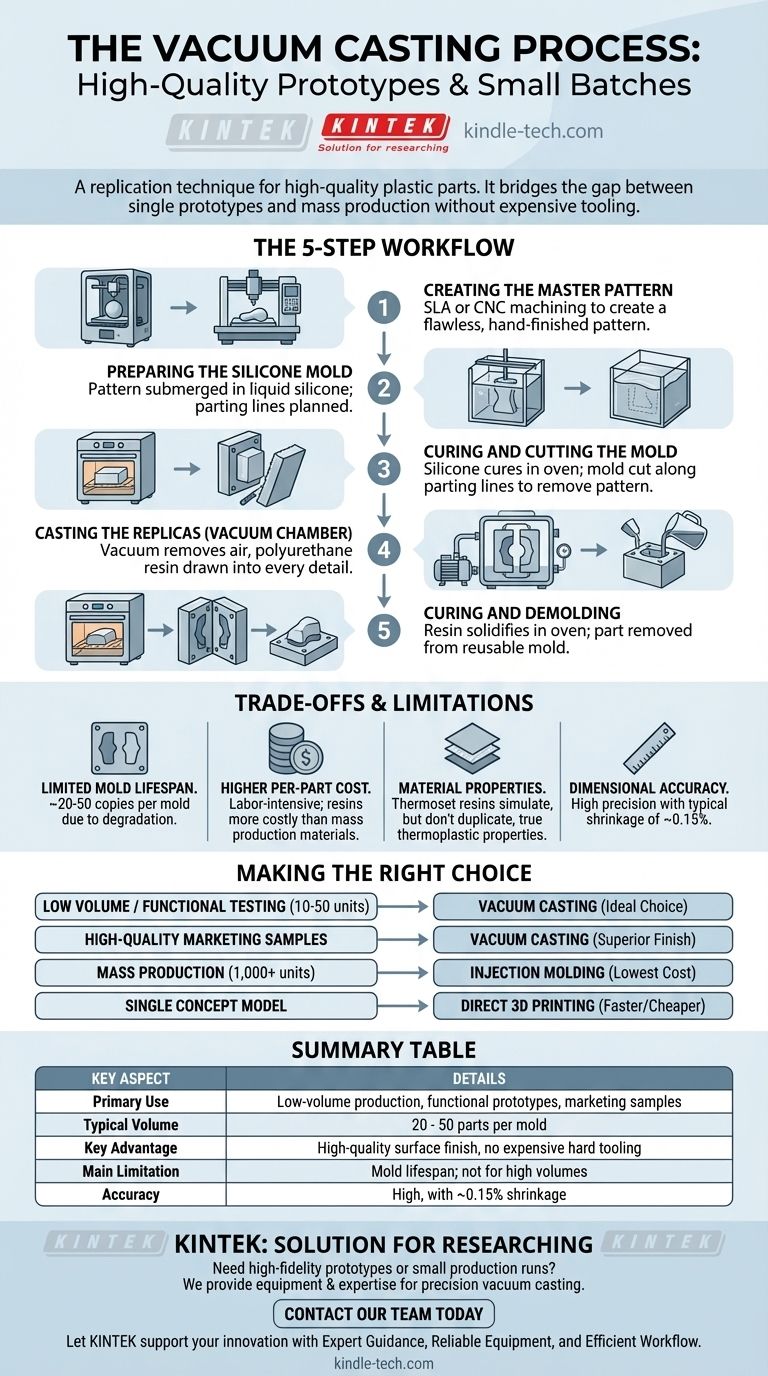

Le processus de moulage sous vide, étape par étape

Comprendre le flux de travail est essentiel pour apprécier ses applications. Le processus est méthodique et se concentre sur la précision à chaque étape pour garantir que les pièces finales sont des copies parfaites.

Étape 1 : Création du modèle maître

L'ensemble du processus commence par un modèle maître impeccable. Il s'agit de la version idéalisée de la pièce finale et est généralement créé à l'aide d'une méthode d'impression 3D haute résolution comme la SLA (stéréolithographie) ou par usinage CNC.

La finition de surface du modèle maître est critique, car toute imperfection sera directement transférée au moule en silicone et, par la suite, à chaque pièce moulée. Il doit être fini à la main à la perfection.

Étape 2 : Préparation du moule en silicone

Le modèle maître est suspendu à l'intérieur d'une boîte de moulage. Du caoutchouc de silicone liquide est ensuite versé sur le modèle jusqu'à ce qu'il soit complètement submergé. Les lignes de séparation sont stratégiquement planifiées à ce stade pour permettre la séparation du moule ultérieurement.

Étape 3 : Durcissement et découpe du moule

La boîte contenant le modèle et le silicone liquide est placée dans un four de durcissement. La chaleur accélère le processus de durcissement, solidifiant le silicone en un bloc de caoutchouc flexible mais durable.

Une fois durci, le moule est soigneusement découpé le long des lignes de séparation pré-planifiées, et le modèle maître est retiré. Cela révèle une cavité négative creuse qui est un inverse exact du maître.

Étape 4 : Moulage des répliques

C'est l'étape qui donne son nom au processus. Les deux moitiés du moule en silicone sont réassemblées et placées dans une chambre à vide. La résine de coulée choisie, généralement un polyuréthane à deux composants, est mélangée et versée dans l'orifice de remplissage du moule.

Un vide est ensuite créé à l'intérieur de la chambre. Cela élimine tout l'air de la cavité du moule, permettant à la résine liquide de s'écouler dans chaque petite crevasse et détail sans piéger de bulles d'air.

Étape 5 : Durcissement et démoulage de la pièce

Une fois la cavité remplie, le vide est relâché et le moule est déplacé vers un four de durcissement. La chaleur solidifie la résine de polyuréthane.

Une fois la pièce entièrement durcie, le moule en silicone flexible est ouvert et la réplique nouvellement créée est retirée. Le moule peut ensuite être réutilisé pour produire d'autres copies.

Comprendre les compromis et les limitations

Aucun processus n'est parfait pour toutes les applications. Être un conseiller efficace signifie reconnaître les limites d'une technologie pour éviter des erreurs coûteuses.

Durée de vie limitée du moule

Le principal compromis est la durabilité du moule en silicone. Un seul moule ne peut généralement produire que 20 à 50 copies avant de commencer à se dégrader en raison du stress thermique et de l'exposition chimique, affectant la précision et la finition de surface des pièces ultérieures.

Coût par pièce plus élevé que la production de masse

Bien que l'outillage soit peu coûteux, le processus est à forte intensité de main-d'œuvre et les résines sont plus chères que les plastiques courants. Pour de très grandes quantités (plus de 1 000 unités), le coût par pièce inférieur du moulage par injection justifie facilement son investissement initial élevé en outillage.

Propriétés des matériaux vs. véritables thermoplastiques

Le moulage sous vide utilise des résines de polyuréthane thermodurcissables qui simulent les propriétés des thermoplastiques de production courants comme l'ABS, le nylon ou le polycarbonate. Bien que ces simulations soient excellentes pour les prototypes fonctionnels, elles n'ont pas exactement les mêmes propriétés mécaniques, thermiques ou de résistance chimique que leurs homologues moulés par injection.

Tolérances de précision dimensionnelle

Le processus est très précis mais pas parfait. Un taux de retrait typique d'environ 0,15 % est attendu lorsque la résine durcit. Bien que cela soit acceptable pour la plupart des applications, les projets nécessitant une précision extrême peuvent encore nécessiter un usinage CNC.

Faire le bon choix pour votre projet

Le choix du processus de fabrication correct dépend entièrement des objectifs spécifiques, du volume et des exigences matérielles de votre projet.

- Si votre objectif principal est la production en faible volume ou les tests fonctionnels (10-50 unités) : Le moulage sous vide est le choix idéal, offrant des pièces de qualité production pour la validation sans le coût de l'outillage en acier.

- Si votre objectif principal est de créer des échantillons marketing de haute qualité ou des modèles de test utilisateur : Le moulage sous vide excelle dans la production de pièces avec une finition esthétique supérieure et une variété de propriétés matérielles (rigides, flexibles, transparentes).

- Si votre objectif principal est la production de masse (plus de 1 000 unités) : Le moulage par injection est la voie définitive pour atteindre le coût par pièce le plus bas possible pour de grands volumes.

- Si votre objectif principal est un modèle conceptuel unique et ponctuel : L'impression 3D directe (SLA ou FDM) est presque toujours plus rapide et plus rentable pour une seule pièce.

En comprenant où le moulage sous vide excelle, vous pouvez choisir en toute confiance le bon processus de fabrication pour faire passer votre projet du concept à la réalité.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Utilisation principale | Production en faible volume, prototypes fonctionnels, échantillons marketing |

| Volume typique | 20 à 50 pièces par moule |

| Avantage clé | Finition de surface et reproduction des détails de haute qualité sans outillage rigide coûteux |

| Principale limitation | Durée de vie du moule ; non rentable pour les grands volumes (plus de 1 000 unités) |

| Précision | Élevée, avec un retrait typique d'environ 0,15 % |

Besoin de créer des prototypes haute fidélité ou une petite série de production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire et de l'expertise nécessaires aux processus de précision comme le moulage sous vide. Que vous testiez une nouvelle conception de produit ou produisiez un lot limité de pièces, nos solutions vous aident à obtenir des résultats professionnels sans le coût élevé de l'outillage de production de masse.

Laissez KINTEK soutenir votre innovation :

- Conseils d'experts : Obtenez des conseils sur les meilleurs matériaux et méthodes pour votre projet spécifique.

- Équipement fiable : Accédez aux outils nécessaires pour des résultats constants et de haute qualité.

- Flux de travail efficace : Rationalisez votre processus de prototypage et de production en petites séries.

Contactez notre équipe dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à donner vie à vos conceptions avec précision et efficacité.

Guide Visuel

Produits associés

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Petite machine de moulage par injection pour laboratoire

- Presse à chaud sous vide automatique à écran tactile

- Presse chauffante à double plaque pour laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Sur quels matériaux fonctionne le chauffage par induction ? Un guide des métaux et alliages conducteurs

- Quel est le meilleur entre le four à induction et le four à arc électrique ? Le guide ultime pour vos besoins de production

- Quels sont les inconvénients d'un four à induction ? Principales limitations dans la fusion des métaux

- Quels sont les inconvénients de la fusion par induction ? Limitations clés en métallurgie et en exploitation

- Comment calculer le kilowatt-heure (kWh) total requis pour un processus de fusion ? Maîtrisez votre estimation énergétique

- Quel est le rôle d'un système de chauffage par induction à haute fréquence dans les essais de combustible nucléaire ? Améliorer la sécurité grâce à la simulation de LOCA

- Quelle est la différence entre un four à arc électrique et un four à induction ? Puissance contre précision pour la fusion de vos métaux

- Quels sont les principes de fonctionnement du four à induction ? Une plongée en profondeur dans la fusion électromagnétique