La production de "zirconium" implique deux voies industrielles distinctes selon le matériau final désiré : le zirconium métallique pur ou le dioxyde de zirconium céramique (zircone). Pour le métal, on utilise le procédé Kroll, qui consiste à convertir chimiquement le minerai en chlorure, puis à le réduire avec du magnésium. Pour la céramique, les composés bruts de zirconium sont traités chimiquement puis soumis à une calcination et un frittage à haute température pour former un solide dense et dur.

Le défi principal dans toute production de zirconium est de gérer sa haute réactivité, en particulier avec l'oxygène. Cela nécessite des étapes de purification et de traitement complexes et énergivores – comme le procédé Kroll pour le métal et le frittage contrôlé pour la céramique – qui définissent finalement le coût et les performances du matériau.

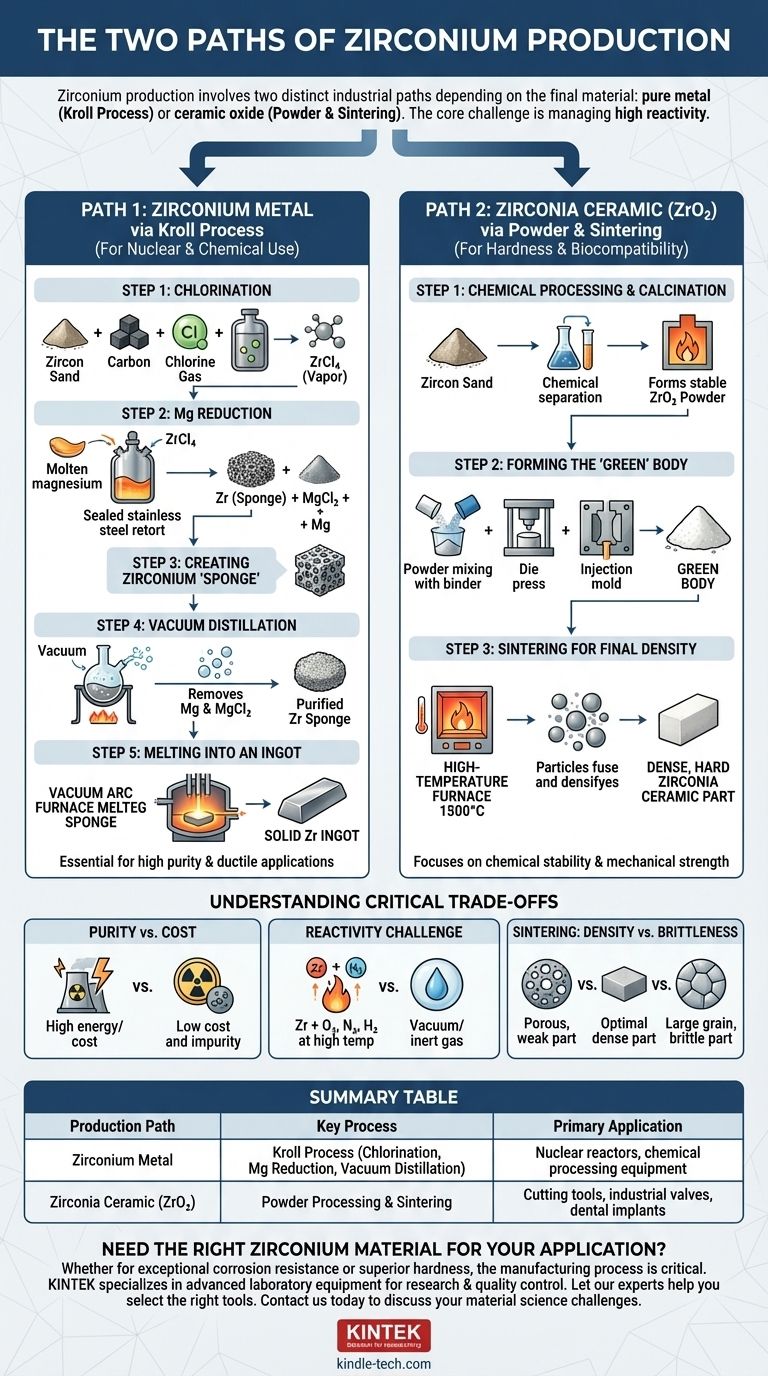

Les deux voies de production du zirconium

Le terme "zirconium" peut être une source de confusion. Il est crucial de distinguer le métal argenté et ductile (Zr) de son oxyde céramique blanc brillant, la zircone (ZrO₂). Leurs processus de fabrication sont entièrement différents, adaptés à leurs applications uniques.

Voie 1 : Le zirconium métallique via le procédé Kroll

Ce procédé discontinu multi-étapes est la méthode dominante pour produire du zirconium métallique de haute pureté et ductile, essentiel pour les applications nucléaires et de traitement chimique. Le point de départ est généralement le sable de zircon (silicate de zirconium, ZrSiO₄).

Étape 1 : Chloration

Le sable de zircon est d'abord chauffé avec du carbone dans un courant de chlore gazeux. Cette réaction convertit le silicate de zirconium en tétrachlorure de zirconium brut (ZrCl₄), un composé volatil qui peut être séparé des autres impuretés.

Étape 2 : Réduction avec du magnésium

C'est le cœur du procédé Kroll. La vapeur de tétrachlorure de zirconium purifiée est introduite dans une cornue scellée en acier inoxydable contenant du magnésium fondu sous une atmosphère inerte d'argon. Le magnésium, étant plus réactif, arrache le chlore du zirconium, laissant derrière lui du zirconium métallique pur.

Étape 3 : Création de l'« éponge » de zirconium

Le résultat de la réduction n'est pas un lingot solide mais une masse métallique poreuse appelée éponge de zirconium. Cette éponge est entremêlée de chlorure de magnésium (un sous-produit) et de magnésium non réagi.

Étape 4 : Purification par distillation sous vide

La cornue est chauffée sous vide. Ce processus fait bouillir le magnésium résiduel et le chlorure de magnésium, qui sont éliminés, laissant derrière eux une éponge de zirconium purifiée. Cette étape est essentielle pour atteindre la haute pureté nécessaire aux applications exigeantes.

Étape 5 : Fusion en lingot

Enfin, l'éponge purifiée est broyée, pressée en blocs et fondue dans un four à arc sous vide pour former un lingot métallique solide et utilisable. Ce processus de fusion consolide le métal et élimine les dernières impuretés volatiles.

Voie 2 : La céramique de zircone (ZrO₂)

La production d'une pièce finie en céramique de zircone est un processus de métallurgie des poudres et de traitement thermique. Elle vise à créer un matériau chimiquement stable et mécaniquement robuste à partir de poudres raffinées.

Étape 1 : Traitement chimique et calcination

Comme le métal, la production de zircone commence souvent par le sable de zircon. Le sable subit un traitement chimique complexe pour séparer le zirconium du silicium et d'autres impuretés, produisant divers composés chimiques de zirconium. Ces composés sont ensuite chauffés à des températures extrêmes dans un processus appelé calcination. Cette étape brûle tous les composants volatils restants et convertit le matériau en une poudre de dioxyde de zirconium (ZrO₂) stable et de haute pureté.

Étape 2 : Formation du corps "vert"

La poudre fine de zircone est mélangée à un liant, puis mise en forme selon la forme désirée. Cela peut être réalisé par des méthodes telles que le pressage à matrice, le pressage isostatique ou le moulage par injection. L'objet résultant est appelé un corps "vert" — il est crayeux, fragile et conserve sa forme mais n'a pas de résistance significative.

Étape 3 : Frittage pour la densité finale

Le corps vert est placé dans un four à haute température pour le frittage. Au cours de cette étape, la pièce est chauffée à une température inférieure à son point de fusion (généralement autour de 1500°C). La chaleur provoque la fusion des particules de poudre individuelles, éliminant les pores entre elles et densifiant la pièce en une masse solide, dure et résistante. Le contrôle précis de la température et de la durée de frittage est essentiel, car il détermine la structure granulaire finale et les propriétés mécaniques telles que la résistance et la ténacité à la rupture.

Comprendre les compromis critiques

La complexité et le coût de la production de zirconium sont dictés par des défis chimiques et physiques fondamentaux.

Pureté vs. Coût

Le procédé Kroll est incroyablement énergivore et coûteux, mais il est nécessaire pour produire un métal suffisamment pur pour les réacteurs nucléaires, où les impuretés comme l'hafnium doivent être presque entièrement éliminées. Des méthodes moins chères ne peuvent tout simplement pas atteindre ce niveau de pureté.

Le défi de la réactivité

Le zirconium métallique est très réactif avec l'oxygène, l'azote et l'hydrogène à des températures élevées. C'est pourquoi l'ensemble du procédé Kroll et la fusion ultérieure doivent être effectués sous vide ou sous gaz inerte. Toute contamination atmosphérique pendant le traitement rendrait le métal final cassant et inutilisable.

Frittage : Densité vs. Fragilité

Pour les céramiques de zircone, le frittage est un exercice d'équilibre. Une température ou un temps insuffisant entraîne une pièce poreuse et faible. Cependant, une température ou un temps excessif peut provoquer une croissance anormale des grains, ce qui peut rendre la pièce céramique finale plus fragile et sujette à la rupture.

Faire le bon choix pour votre application

Le processus de fabrication détermine directement les propriétés du matériau et son cas d'utilisation idéal.

- Si votre objectif principal est une résistance extrême à la corrosion et une transparence nucléaire : Vous avez besoin de zirconium métallique de haute pureté produit via le procédé Kroll pour des applications telles que le gainage de combustible nucléaire ou les réacteurs chimiques.

- Si votre objectif principal est une dureté exceptionnelle, une résistance à l'usure et une biocompatibilité : Vous avez besoin d'un composant en céramique de zircone entièrement dense fabriqué via la voie de la poudre et du frittage pour des applications telles que les outils de coupe, les vannes industrielles ou les implants dentaires.

En fin de compte, comprendre le parcours de production est essentiel pour sélectionner et spécifier la forme correcte de zirconium pour votre défi technique.

Tableau récapitulatif :

| Voie de production | Processus clé | Application principale |

|---|---|---|

| Zirconium métallique | Procédé Kroll (Chloration, réduction par Mg, distillation sous vide) | Réacteurs nucléaires, équipements de traitement chimique |

| Céramique de zircone (ZrO₂) | Traitement des poudres et frittage | Outils de coupe, vannes industrielles, implants dentaires |

Besoin du bon matériau de zirconium pour votre application ?

Que votre projet nécessite la résistance exceptionnelle à la corrosion du zirconium métallique de haute pureté ou la dureté supérieure et la biocompatibilité de la céramique de zircone, le processus de fabrication est essentiel à la performance. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires à la recherche et au contrôle qualité dans la production de matériaux.

Laissez nos experts vous aider à choisir les bons outils pour vos besoins. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les défis de science des matériaux de votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Quels sont les inconvénients de l'incinérateur à four rotatif ? Coûts élevés et complexités opérationnelles

- Quels sont les avantages d'un four rotatif ? Obtenez une homogénéité et une efficacité supérieures pour les poudres et les granulés

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.